Dans le paysage du traitement thermique industriel, les fours de trempe à fond tombant se distinguent par leur vitesse et leur précision exceptionnelles, notamment pour les processus nécessitant une trempe rapide. Ils combinent de manière unique la flexibilité de traitement d'un four discontinu avec les capacités de trempe haute performance nécessaires au développement de propriétés matérielles supérieures dans les alliages sensibles, les distinguant ainsi des systèmes continus et des fours discontinus standards.

Choisir le bon four ne consiste pas seulement à atteindre une température cible ; il s'agit de contrôler l'ensemble du cycle thermique. L'avantage principal d'un four à fond tombant est sa capacité à minimiser le temps entre le chauffage et la trempe, ce qui est crucial pour atteindre une dureté maximale et prévenir la distorsion.

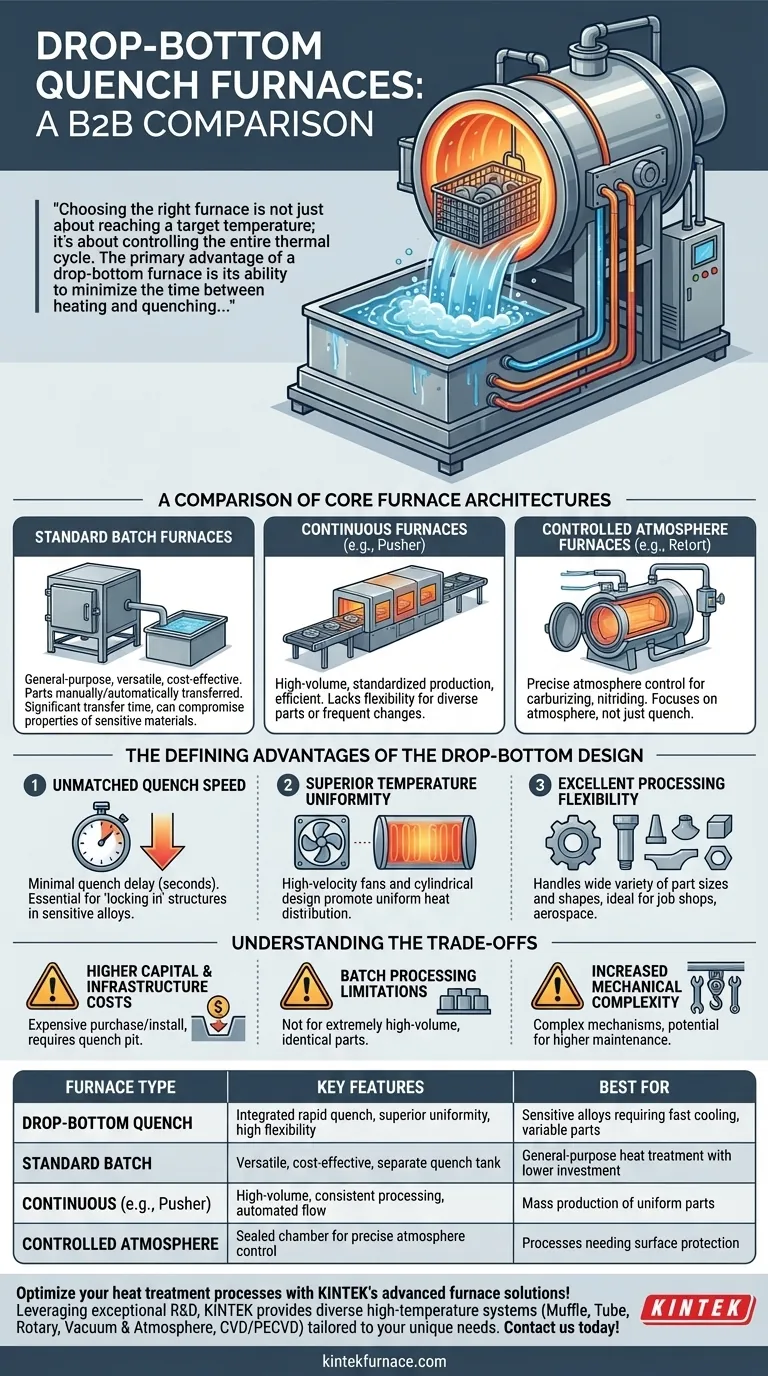

Comparaison des architectures de fours principales

Pour comprendre la valeur d'un four à fond tombant, il est essentiel de comprendre d'abord les alternatives. Chaque type de four est conçu pour résoudre un ensemble différent de défis de production et métallurgiques.

Fours discontinus standards

Ce sont les bêtes de somme polyvalentes du traitement thermique, souvent configurées comme une simple boîte ou chambre. Les pièces sont chargées, chauffées, puis transférées manuellement ou automatiquement vers un bac de trempe externe séparé.

Bien que polyvalents et économiques, le temps de transfert du four à la trempe peut être significatif. Ce délai peut compromettre les propriétés finales des matériaux nécessitant un refroidissement extrêmement rapide.

Fours continus (par exemple, poussoir)

Les fours continus sont conçus pour une production à grand volume et standardisée. Les pièces sont alimentées en continu à travers différentes zones de chauffage et de refroidissement sur un convoyeur ou sont "poussées" à travers le four dans des plateaux.

Leur force réside dans l'efficacité et la cohérence pour un processus unique et répétable. Cependant, ils manquent de flexibilité pour gérer des tailles de composants diverses ou des changements fréquents dans les cycles de traitement.

Fours à atmosphère contrôlée (par exemple, cornue)

La caractéristique déterminante d'un four à cornue est sa chambre intérieure scellée, qui permet un contrôle précis de l'atmosphère du four. Ceci est crucial pour des processus tels que la cémentation, la nitruration ou le recuit brillant où les réactions avec l'air doivent être évitées.

Bien qu'un four à fond tombant puisse également avoir une atmosphère contrôlée, son avantage de conception principal est son mécanisme de trempe, et non seulement le contrôle de l'atmosphère lui-même.

Les avantages décisifs de la conception à fond tombant

Un four à fond tombant est un type spécialisé de four discontinu qui intègre le bac de trempe directement sous la chambre de chauffage. Cette architecture offre plusieurs avantages clés.

Vitesse de trempe inégalée

C'est l'avantage le plus significatif. Une fois les pièces à température, tout le fond du four s'ouvre, faisant tomber la charge directement dans le bac de trempe situé en dessous. Ce transfert ne prend souvent que quelques secondes.

Ce délai de trempe minimal est crucial pour les alliages d'aluminium, les superalliages et certains aciers, car il permet de "fixer" les structures métallurgiques souhaitées qui produisent une résistance et une dureté maximales.

Uniformité de température supérieure

Les fours à fond tombant sont généralement cylindriques et utilisent des ventilateurs à haute vitesse pour faire circuler l'atmosphère interne. Cette conception favorise une distribution de chaleur exceptionnellement uniforme dans toute la charge de travail.

Cette uniformité garantit que toutes les pièces, quelle que soit leur position dans le panier, atteignent les mêmes propriétés, réduisant la variabilité et améliorant la qualité globale.

Excellente flexibilité de traitement

Comme les autres fours discontinus, les fours à fond tombant peuvent traiter une grande variété de tailles et de formes de pièces, y compris de grands composants complexes ou longs qui sont difficiles à gérer dans un système continu.

Cela les rend idéaux pour les ateliers de sous-traitance ou les applications aérospatiales et de défense où les séries de production sont plus petites et la géométrie des pièces varie considérablement.

Comprendre les compromis

Aucune solution unique n'est parfaite pour chaque application. La conception unique d'un four à fond tombant s'accompagne de considérations spécifiques qui doivent être pesées.

Coûts d'investissement et d'infrastructure plus élevés

Les systèmes mécaniques du mécanisme de "chute" et l'infrastructure requise — à savoir, une fosse excavée sous le four pour le bac de trempe — rendent ces unités plus coûteuses à acheter et à installer qu'un four caisson standard.

Limitations du traitement par lots

Bien que flexible, il s'agit toujours d'un processus discontinu. Pour la fabrication de très grandes quantités de petites pièces identiques, un four continu offrira presque toujours un débit plus élevé et un coût par pièce inférieur.

Complexité mécanique accrue

Les mécanismes de porte et de levage sont plus complexes que ceux d'un simple four caisson. Cela peut se traduire par des exigences de maintenance plus élevées tout au long de la durée de vie de l'équipement.

Faire le bon choix pour votre processus

Votre décision doit être guidée par vos priorités spécifiques concernant le volume de production, les propriétés des matériaux et la géométrie des pièces. Utilisez ces points comme guide.

- Si votre objectif principal est d'atteindre une dureté maximale et une distorsion minimale dans les alliages sensibles : La trempe rapide et intégrée d'un four à fond tombant est inégalée.

- Si votre objectif principal est la production continue à grand volume de pièces uniformes : Un four continu à poussoir ou à bande grillagée offrira un débit et une efficacité supérieurs.

- Si votre objectif principal est le traitement thermique à usage général avec un investissement initial plus faible : Un four caisson standard avec un bac de trempe séparé peut être la solution la plus pratique.

- Si votre objectif principal est de prévenir les réactions de surface sur des pièces qui ne sont pas sensibles à la trempe : Un four à cornue dédié peut être le choix le plus efficace.

En fin de compte, la sélection du four correct consiste à aligner les forces fondamentales de l'équipement avec les exigences non négociables de votre produit final.

Tableau récapitulatif :

| Type de four | Caractéristiques principales | Idéal pour |

|---|---|---|

| Trempe à fond tombant | Trempe rapide intégrée, uniformité de température supérieure, grande flexibilité | Alliages sensibles nécessitant un refroidissement rapide, tailles de pièces variables |

| Four discontinu standard | Polyvalent, économique, bac de trempe séparé | Traitement thermique à usage général avec un investissement moindre |

| Continu (ex. : poussoir) | Grand volume, traitement cohérent, flux automatisé | Production de masse de pièces uniformes |

| Atmosphère contrôlée (ex. : cornue) | Chambre scellée pour un contrôle précis de l'atmosphère | Processus nécessitant une protection de surface contre les réactions atmosphériques |

Optimisez vos processus de traitement thermique avec les solutions de fours avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, améliorés par de profondes capacités de personnalisation pour répondre aux exigences expérimentales uniques. Que vous travailliez avec des alliages sensibles ou que vous ayez besoin d'une trempe rapide pour des propriétés matérielles supérieures, KINTEK offre précision et fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer les performances de votre laboratoire et atteindre vos objectifs spécifiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques