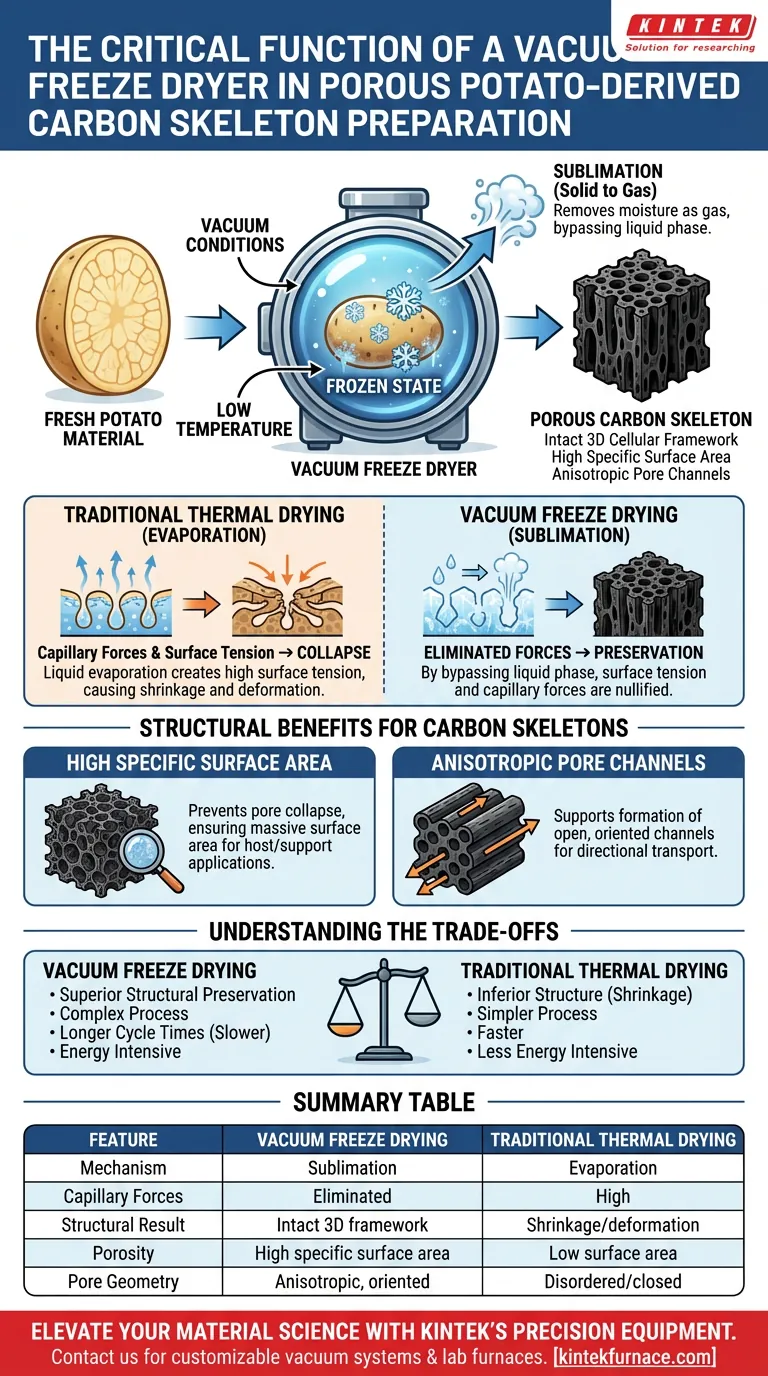

La fonction essentielle d'un lyophilisateur sous vide est d'éliminer l'humidité du matériau de pomme de terre par sublimation, préservant ainsi sa structure cellulaire tridimensionnelle complexe. Contrairement au séchage thermique traditionnel, qui entraîne souvent un rétrécissement et un effondrement structurel, la lyophilisation maintient la micromorphologie du matériau, créant un squelette carboné robuste et poreux adapté aux applications avancées.

En contournant la phase d'évaporation liquide, la lyophilisation sous vide élimine la tension superficielle et les forces capillaires. Cela garantit que le squelette carboné dérivé de pommes de terre conserve une surface spécifique élevée et des canaux poreux anisotropes, fonctionnant comme une matrice de support efficace pour les matériaux à changement de phase.

Le mécanisme de préservation

Sublimation plutôt qu'évaporation

La caractéristique distinctive d'un lyophilisateur sous vide est sa capacité à faciliter la sublimation.

Dans ce processus, la teneur en eau de la pomme de terre est d'abord congelée à l'état solide. Sous vide, cette glace se convertit directement en gaz, contournant complètement la phase liquide.

Élimination de la tension superficielle

Le principal danger lors du séchage thermique standard est la création de tension superficielle.

Lorsque l'eau liquide s'évapore d'un matériau poreux, la tension superficielle crée de puissantes forces capillaires. Ces forces tirent les parois des pores vers l'intérieur, provoquant l'effondrement ou le rétrécissement de la structure biologique délicate.

Protection de la structure 3D

Étant donné que la lyophilisation élimine l'humidité sous forme de gaz plutôt que de liquide, les forces capillaires sont effectivement annulées.

Cela permet à la structure cellulaire naturelle de la pomme de terre de rester intacte pendant l'élimination de l'eau. Le résultat est un squelette rigide et sec qui reproduit fidèlement le volume et la géométrie du matériau congelé d'origine.

Avantages structurels pour les squelettes carbonés

Surface spécifique élevée

La préservation de la micromorphologie se traduit directement par les performances.

En empêchant l'effondrement des pores, le lyophilisateur garantit que le matériau carboné final possède une surface massive. Cette propriété est essentielle lorsque le squelette est utilisé comme hôte ou structure de support pour d'autres matériaux actifs.

Canaux poreux anisotropes

Le processus de lyophilisation favorise la formation de structures anisotropes (dépendantes de la direction).

La référence principale indique que cela se traduit par des canaux poreux ouverts et orientés. Ces canaux sont essentiels pour les applications nécessitant une conductivité thermique directionnelle ou un transport de fluides au sein du squelette carboné.

Contrôle de l'orientation des pores

L'étape de congélation précédant la sublimation joue un rôle vital dans la définition de la structure.

En ajustant la direction de congélation, on peut induire la formation d'architectures poreuses spécifiques et orientées. Cela permet de personnaliser la géométrie interne du squelette pour répondre à des exigences d'ingénierie spécifiques.

Comprendre les compromis

Complexité du processus

Bien que supérieure en préservation structurelle, la lyophilisation est intrinsèquement plus complexe que le séchage thermique.

Elle nécessite un contrôle précis du taux de congélation et de la pression de vide. Un défaut de maintien du niveau de vide correct peut permettre à la glace de redevenir liquide, réintroduisant des forces capillaires dommageables.

Intensité en temps et en énergie

La sublimation est un processus plus lent que l'évaporation.

Pour obtenir l'intégrité structurelle souhaitée sans endommager la micromorphologie, les temps de cycle sont généralement plus longs. Cela rend le processus plus gourmand en ressources par rapport au séchage en étuve standard.

Faire le bon choix pour votre objectif

Lors du développement de matériaux carbonés poreux à partir de biomasse, la méthode de séchage dicte l'architecture finale.

- Si votre objectif principal est de maximiser la porosité : Utilisez la lyophilisation sous vide pour éviter l'effondrement capillaire et maximiser la surface spécifique.

- Si votre objectif principal est la structure directionnelle : Contrôlez la direction de congélation initiale avant l'étape du vide pour créer des canaux poreux orientés et anisotropes.

En utilisant la sublimation, vous transformez un précurseur biologique en un échafaudage d'ingénierie haute performance sans compromettre sa fidélité structurelle.

Tableau récapitulatif :

| Caractéristique | Lyophilisation sous vide | Séchage thermique traditionnel |

|---|---|---|

| Mécanisme | Sublimation (solide à gaz) | Évaporation (liquide à gaz) |

| Forces capillaires | Éliminées (pas de tension superficielle) | Élevées (provoquent un effondrement structurel) |

| Résultat structurel | Structure cellulaire 3D intacte | Rétrécissement et déformation des pores |

| Porosité | Surface spécifique élevée | Faible surface spécifique due à l'effondrement |

| Géométrie des pores | Canaux anisotropes et orientés | Pores désordonnés et fermés |

Élevez vos recherches en science des matériaux avec l'équipement de précision de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide haute performance et des fours de laboratoire haute température, y compris des systèmes Muffle, Tube, Rotatif et CVD—tous personnalisables pour vos projets uniques de carbone dérivé de biomasse. Contactez-nous dès aujourd'hui pour optimiser les processus de séchage et de carbonisation de votre laboratoire !

Guide Visuel

Références

- Yuan Jia, Yushi Liu. Recent advances in energy storage and applications of form‐stable phase change materials with recyclable skeleton. DOI: 10.1002/cnl2.117

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de fusion à induction sous vide et four de fusion à arc

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels sont les principaux avantages du brasage en four ? Obtenez des joints propres et solides dans des atmosphères contrôlées

- Quelle est l'importance du brasage sous vide dans la fabrication moderne ? Obtenez des joints solides et purs pour les applications critiques

- Quelles industries bénéficient de l'utilisation des fours à vide ? Atteindre la pureté et la précision dans les secteurs à enjeux élevés

- Quels types de matériaux et de procédés sont optimisés par les conceptions spécialisées de fours sous vide ? Améliorer la pureté et la performance

- Comment un four à vide poussé facilite-t-il le traitement de recuit de l'AlCoCrFeNi2.1 ? Maîtriser la transformation de phase

- Quel rôle joue une étuve de séchage sous vide dans la préparation de poudres d'alliages à haute entropie ? Assurer une densité de frittage maximale

- Quel rôle joue un four de recuit sous vide de laboratoire dans les couches minces de ScN implantées par des ions ? Restaurer l'intégrité du réseau

- Quel est le but de l'utilisation de fours à vide industriels pour l'aluminium 3003mod ? Optimisation du revenu H14 et des contraintes matérielles