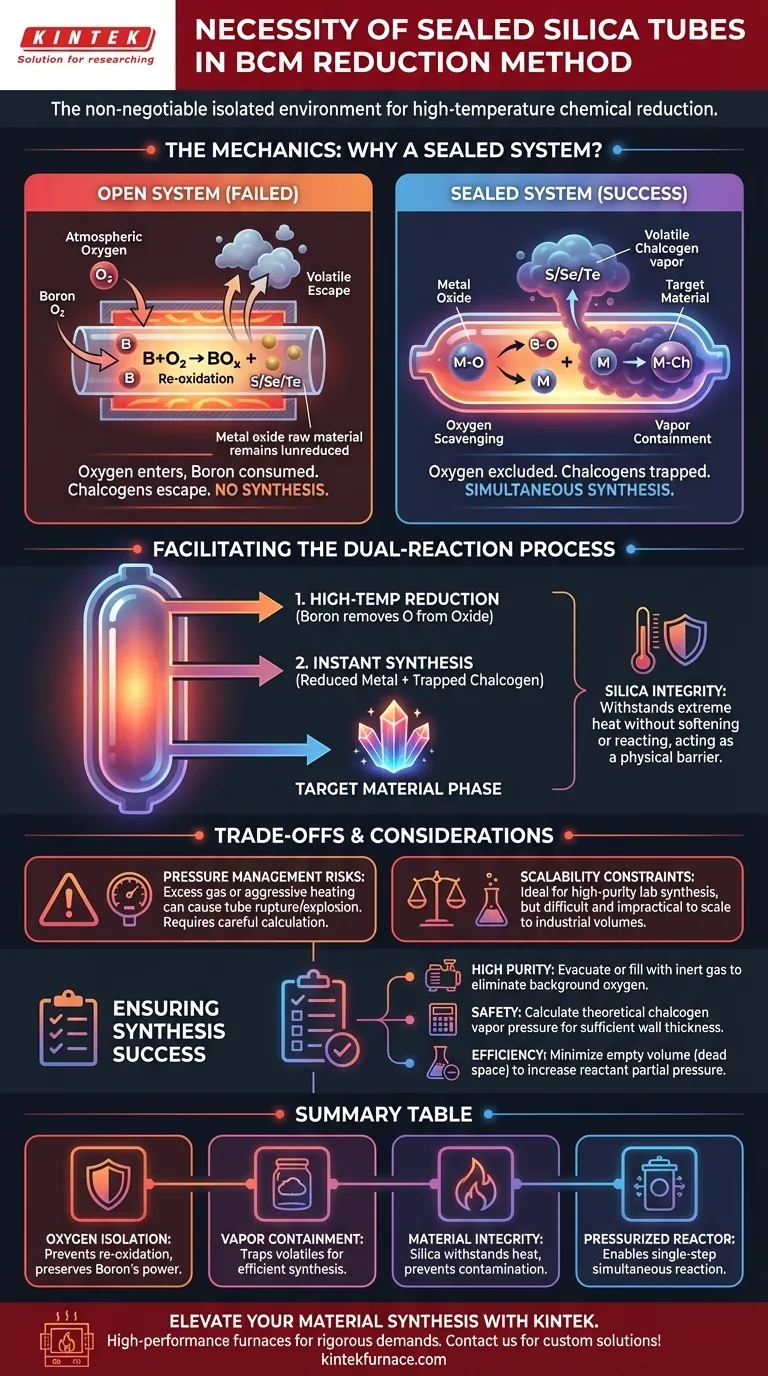

L'utilisation de tubes de silice scellés est non négociable dans la méthode du mélange bore-chalcogène (BCM) car elle crée l'environnement isolé nécessaire à la réduction chimique à haute température. Sans ce système fermé, l'oxygène atmosphérique réentrerait dans la zone de réaction, neutralisant le pouvoir réducteur du bore et empêchant la synthèse du matériau cible.

Le tube de silice scellé sert de réacteur pressurisé et exempt d'oxygène. Il force le bore à dépouiller les oxydes bruts de leur oxygène tout en piégeant simultanément les chalcogènes volatils, garantissant ainsi leur réaction avec les métaux réduits pour former le produit final.

La mécanique de l'environnement scellé

Prévention de la ré-oxydation

L'objectif chimique principal de la méthode BCM est la réduction, c'est-à-dire l'élimination de l'oxygène des matières premières sous forme d'oxydes métalliques.

Le bore agit comme un "piège", se liant agressivement aux atomes d'oxygène pour les arracher au métal.

Si le tube était ouvert à l'atmosphère, le bore réagirait avec l'apport infini d'oxygène de l'air plutôt qu'avec l'oxygène fini des matières premières. Le scellage garantit que le processus de réduction se concentre uniquement sur les oxydes cibles.

Confinement des réactifs volatils

Les températures élevées requises pour cette réaction dépassent souvent les points d'ébullition ou de sublimation des éléments chalcogènes (tels que le soufre, le sélénium ou le tellure).

Dans un système ouvert, ces éléments se vaporiseraient et s'échapperaient immédiatement du four.

Le tube de silice scellé piège ces vapeurs, maintenant une atmosphère riche en chalcogènes qui sont forcés de réagir avec les métaux.

Faciliter le processus de double réaction

Réduction et synthèse simultanées

La méthode BCM est efficace car elle combine deux étapes en une seule.

Au fur et à mesure que le bore élimine l'oxygène, les atomes métalliques se retrouvent dans un état réduit et réactif.

Comme l'environnement est fermé, les chalcogènes libérés sont immédiatement disponibles pour se lier à ces métaux exposés, formant la phase cible instantanément.

Maintien de l'intégrité à haute température

La silice est choisie spécifiquement pour sa capacité à résister à la chaleur extrême requise pour ces réactions sans ramollir ni réagir avec l'échantillon.

Le tube agit comme une barrière physique qui permet à la température interne de monter suffisamment pour que la cinétique progresse, tout en isolant chimiquement l'échantillon de l'environnement du four.

Comprendre les compromis

Risques de gestion de la pression

Bien que l'environnement scellé soit nécessaire, il introduit des considérations de sécurité importantes concernant la pression interne.

Si les réactifs produisent un excès de gaz, ou si la montée en température est trop agressive, la pression de vapeur interne peut dépasser la résistance à la traction de la silice.

Cela peut entraîner la rupture ou l'explosion du tube, un danger courant dans la synthèse en tube scellé.

Contraintes de mise à l'échelle

La nécessité d'utiliser des tubes de silice scellés limite le volume de matériau pouvant être produit.

Cette méthode est idéale pour la synthèse exploratoire en laboratoire et la création d'échantillons de haute pureté.

Cependant, il est difficile de la mettre à l'échelle industrielle, car la création de grands récipients en silice scellés à haute pression est chimiquement et physiquement peu pratique.

Assurer le succès de la synthèse

Si votre objectif principal est la haute pureté : Assurez-vous que le tube est évacué ou rempli de gaz inerte avant le scellage pour éliminer tout oxygène atmosphérique de fond.

Si votre objectif principal est la sécurité : Calculez la pression de vapeur théorique de votre composant chalcogène pour vous assurer que l'épaisseur de paroi de votre tube de silice est suffisante pour résister au pic de réaction.

Si votre objectif principal est l'efficacité de la réaction : Minimisez le volume vide (espace mort) à l'intérieur du tube pour augmenter la pression partielle des réactifs et favoriser la cinétique.

Le tube de silice scellé n'est pas seulement un conteneur ; c'est un composant actif du système thermodynamique qui rend la méthode BCM possible.

Tableau récapitulatif :

| Caractéristique | Fonction dans la méthode de réduction BCM | Avantage clé |

|---|---|---|

| Isolation de l'oxygène | Bloque l'entrée de l'oxygène atmosphérique dans la réaction | Prévient la ré-oxydation et préserve le pouvoir réducteur du bore |

| Confinement des vapeurs | Piège les chalcogènes volatils (S, Se, Te) à l'intérieur du tube | Assure une pression partielle élevée et une synthèse matérielle efficace |

| Intégrité du matériau | La silice de haute pureté résiste à la chaleur extrême | Prévient la contamination et le ramollissement du récipient pendant les cycles à haute température |

| Réacteur pressurisé | Crée un système thermodynamique fermé | Permet la réduction et la synthèse simultanées en une seule étape |

Élevez votre synthèse de matériaux avec KINTEK

La précision est primordiale dans la réduction chimique à haute température. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour répondre aux exigences rigoureuses de la BCM et d'autres méthodes de synthèse avancées. Que vous ayez besoin d'une configuration standard ou d'un four de laboratoire entièrement personnalisable pour vos besoins de recherche uniques, notre technologie garantit la stabilité thermique et le contrôle requis par vos expériences.

Prêt à optimiser le traitement thermique de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- С.А. Новиков, Vladislav V. Klepov. Structural evolution and bonding features of electron deficient copper chalcogenides. DOI: 10.1039/d5ce00479a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels sont les avantages d'un four à tube tombant par rapport aux autres types de fours ? Débloquez la précision dans l'analyse thermique des particules

- Quels sont les avantages des fours tubulaires ? Atteindre la précision, le contrôle et la polyvalence dans le traitement thermique

- Quel est le rôle du mélange de précurseur avec de la poudre de soufre ? Maîtriser la sulfuration dans les fours tubulaires pour Fe7S8@CT-NS

- Quels sont les facteurs à prendre en compte lors du choix du craquage d'un four tubulaire ? Guide de sélection des clés

- Comment un four tubulaire contribue-t-il au processus de recuit par réduction à l'ammoniac pour les catalyseurs (NiZnMg)MoN ? Optimisation des transitions de phase

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quels facteurs déterminent la sélection d'un four tubulaire à tube fendu à trois zones ? Spécifications clés pour le traitement thermique de précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents