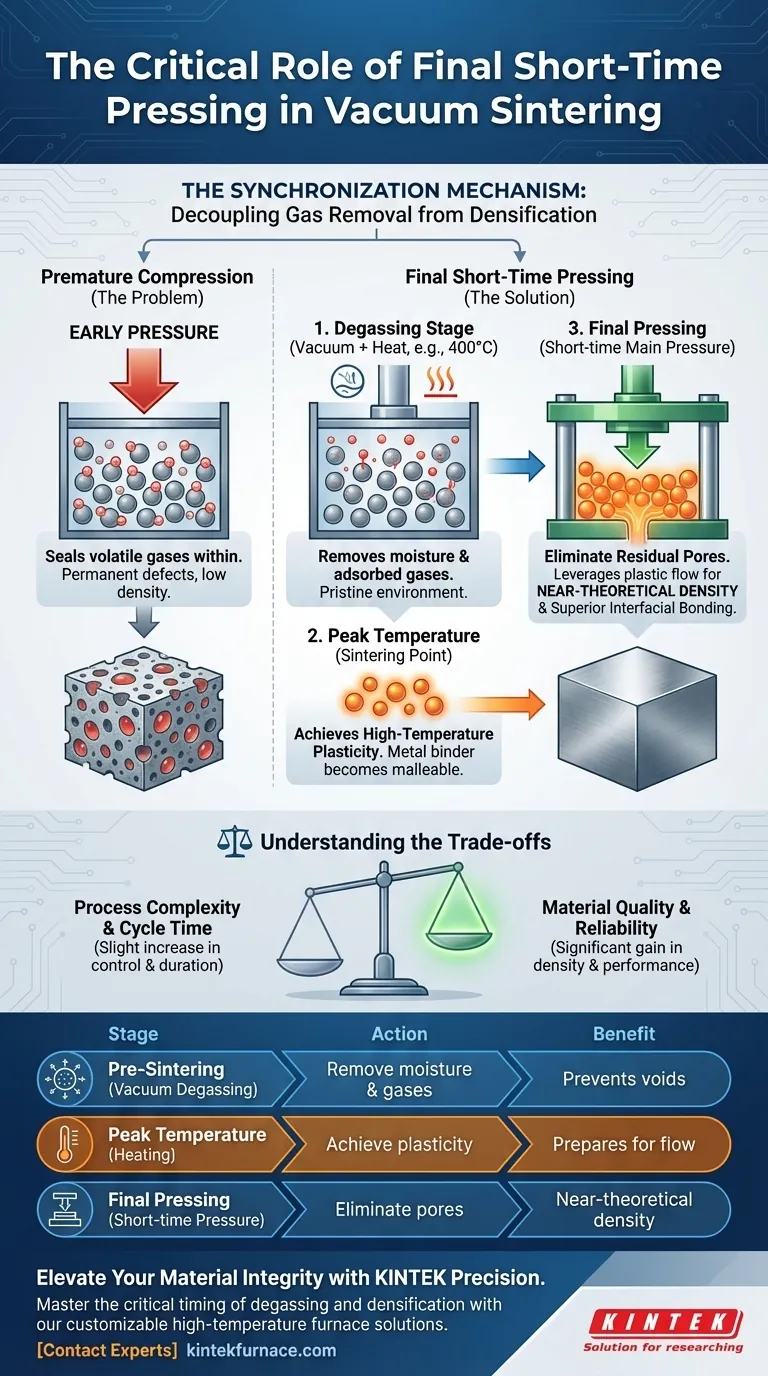

La capacité de « pressage final de courte durée » est le mécanisme de synchronisation critique qui découple le processus d'élimination des gaz du processus de densification. En veillant à ce que la pression principale ne soit appliquée qu'*après* que le matériau a été entièrement dégazé et a atteint sa température de frittage maximale, cette fonction permet à l'équipement d'utiliser la plasticité à haute température du liant métallique pour éliminer les pores résiduels sans piéger les gaz volatils à l'intérieur de la structure.

Idée clé : Une compression prématurée emprisonne les gaz volatils dans la structure du matériau, compromettant définitivement la densité. En retardant la pression principale jusqu'au stade final du frittage, vous exploitez la plasticité à haute température du liant métallique pour atteindre une densité proche de la théorique tout en vous assurant que tous les contaminants ont été évacués avec succès.

La mécanique du timing et de la densité

Éviter l'emprisonnement des gaz

Le principal risque dans le pressage à chaud sous vide est d'appliquer la force trop tôt. Les matériaux en poudre contiennent naturellement de l'humidité adsorbée et des gaz à leur surface.

Si une pression élevée est appliquée avant que ces contaminants ne soient éliminés, les pores du matériau se scellent prématurément. Cela piège le gaz à l'intérieur de la matrice, créant des défauts internes impossibles à éliminer plus tard.

Exploiter le flux plastique

L'aspect « final » de cette capacité dicte que la pression n'est appliquée que lorsque le matériau atteint sa température de frittage. À ce point thermique spécifique, le liant métallique présente des caractéristiques de flux plastique.

Comme le matériau est plus mou et plus malléable, la pression appliquée peut forcer efficacement le matériau à s'écouler et à remplir les vides restants. Cette action mécanique est ce qui conduit le composant à atteindre une densité proche de la théorique.

Le rôle de l'étape de dégazage

Préparation de la microstructure

Avant que le pressage final puisse être efficace, l'environnement à l'intérieur du four doit être impeccable. Cela implique souvent une étape de dégazage spécifique (par exemple, maintien à 400°C) utilisant l'environnement sous vide.

Cette étape élimine efficacement l'humidité et les gaz adsorbés sur les surfaces des poudres. Si cette étape est sautée ou précipitée par un pressage précoce, le processus de densification à haute température formera inévitablement des pores.

Amélioration de la liaison interfaciale

L'élimination des contaminants de surface fait plus que simplement prévenir les vides. Elle garantit que les surfaces des particules de poudre sont propres.

Des surfaces propres permettent une liaison interfaciale supérieure lorsque la pression finale de courte durée est appliquée. Cela a un impact direct sur la résistance mécanique et l'intégrité du matériau composite final.

Comprendre les compromis

Complexité du processus vs Qualité du matériau

La mise en œuvre du pressage final de courte durée nécessite un contrôle d'équipement plus sophistiqué que les méthodes de pressage continu. Le système doit coordonner précisément la température, les niveaux de vide et la pression hydraulique.

Si les capteurs ou les algorithmes de contrôle sont inexacts, la pression peut toujours être appliquée trop tôt (piégeant le gaz) ou trop tard (manquant la fenêtre de plasticité maximale).

Considérations sur le temps de cycle

Cette méthode privilégie la qualité à la vitesse. En imposant un temps de maintien pour le dégazage et la réduction de l'atmosphère avant d'appliquer la pression, le temps de cycle total peut être légèrement plus long qu'une approche « presser et partir ».

Cependant, pour les applications haute performance, le compromis est négligeable par rapport au gain en densité et en fiabilité du matériau.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de frittage, envisagez les ajustements spécifiques suivants :

- Si votre objectif principal est la densité maximale : Assurez-vous que votre recette de processus retarde l'application de la pression principale jusqu'à ce que le matériau ait complètement atteint la température de frittage cible afin de maximiser le flux plastique.

- Si votre objectif principal est l'élimination des défauts : Vérifiez que votre étape de dégazage sous vide est suffisante pour éliminer tous les adsorbants avant que le « pressage final » n'intervienne, empêchant ainsi les poches de gaz.

La valeur du pressage final de courte durée réside dans sa capacité à séparer intelligemment la phase de nettoyage de la phase de formage, en veillant à ce qu'aucune ne compromette l'autre.

Tableau récapitulatif :

| Étape | Action | Objectif principal | Avantage |

|---|---|---|---|

| Pré-frittage | Dégazage sous vide | Éliminer l'humidité et les gaz adsorbés | Prévient l'emprisonnement de gaz interne et les vides |

| Température maximale | Chauffage au point de frittage | Atteindre la plasticité à haute température | Prépare le liant métallique pour un flux de matériau optimal |

| Pressage final | Pression principale de courte durée | Éliminer les pores résiduels | Atteint une densité et une résistance proches de la théorique |

Améliorez l'intégrité de votre matériau avec KINTEK Precision

Ne laissez pas une compression prématurée compromettre vos résultats. KINTEK fournit des systèmes de pressage à chaud sous vide de pointe conçus pour maîtriser le timing critique du dégazage et de la densification. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD personnalisables, adaptés à vos exigences de laboratoire uniques.

Prêt à atteindre une densité proche de la théorique dans vos composants ? Contactez nos experts techniques dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent optimiser votre processus de frittage.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment un système de pressage à chaud (HP) parvient-il à une densification complète ? Atteindre une densité de 100 % dans les alliages Ti-5Al-4W-2Fe

- Comment le système de pressurisation d'une presse à chaud sous vide affecte-t-il les composites SiC/TB8 ? Optimisation de la densification de la matrice

- Quels sont les avantages du SPS pour les électrolytes BCZY712 ? Atteindre 98 % de densité et une conductivité protonique supérieure

- Quelle est la fonction principale d'un four de pressage à chaud sous vide ? Guide expert pour le succès des composites TiAl/Ti6Al4V

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide dans la consolidation des composites Cu/rGO ? Atteindre une densité proche de la théorie et des performances supérieures

- Comment les moules en graphite fonctionnent-ils lors du SPS des alliages Ti-6Al-4Zr-4Nb ? Maîtriser le frittage à double action

- Quelles sont les caractéristiques d'un four de frittage par pressage à chaud ? Obtenez des matériaux à haute densité avec un contrôle de précision

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure