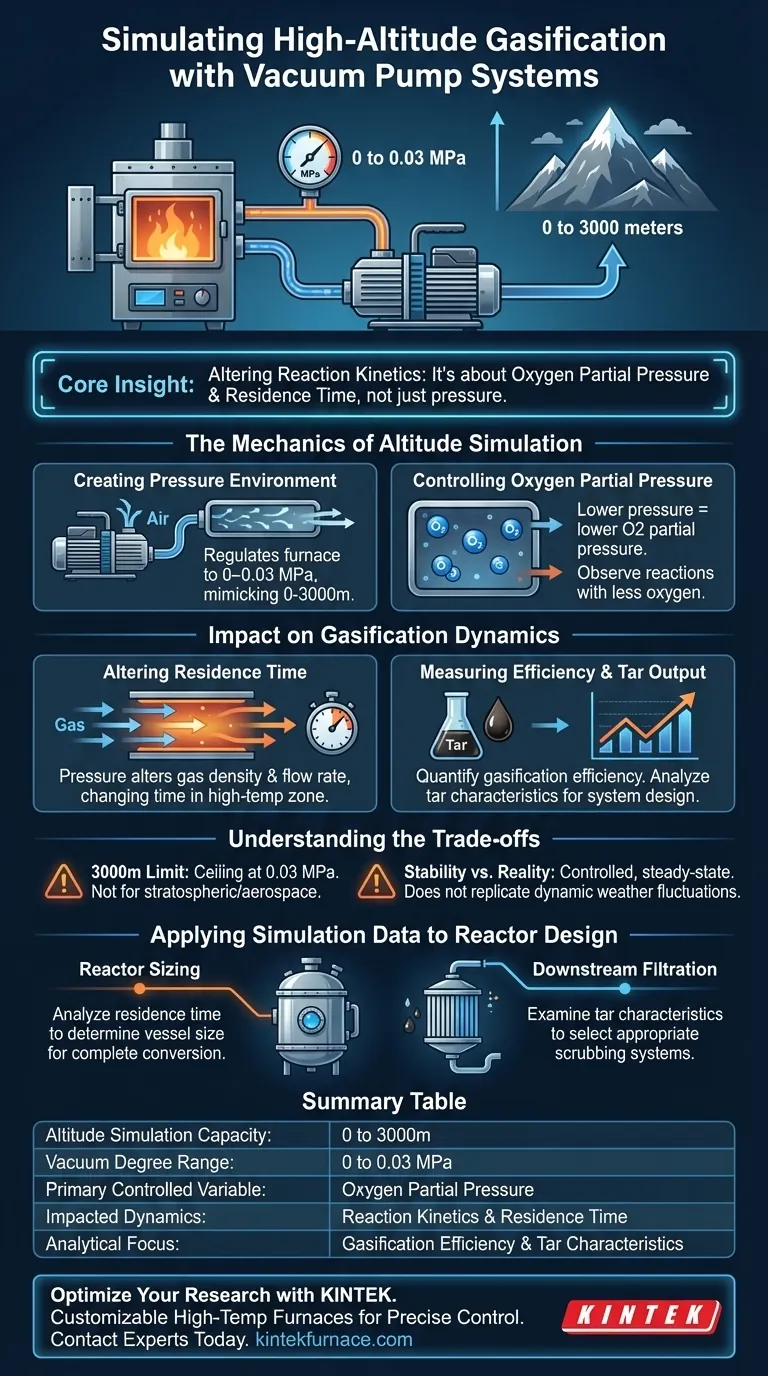

Une régulation précise de la pression est le mécanisme par lequel un système de pompe à vide reproduit les environnements de haute altitude pour les études de gazéification. Le système contrôle activement le degré de vide interne du four, maintenant une plage comprise entre 0 et 0,03 MPa. Cette fenêtre de pression spécifique permet aux chercheurs de simuler avec précision les conditions atmosphériques trouvées à des altitudes allant du niveau de la mer jusqu'à 3000 mètres.

Idée clé Simuler l'altitude ne consiste pas seulement à abaisser la pression ; il s'agit de modifier la cinétique de réaction. En manipulant le degré de vide, le système modifie fondamentalement la pression partielle d'oxygène et le temps de séjour des gaz, fournissant des données critiques sur la façon dont l'efficacité et la production de goudron changent dans un air plus rare.

La mécanique de la simulation d'altitude

Créer l'environnement de pression

Pour imiter les conditions de haute altitude, la pompe à vide régule la pression interne du four pour correspondre à des « degrés de vide » spécifiques.

Le système fonctionne dans une fenêtre spécifique de 0 à 0,03 MPa. Cette plage correspond aux baisses de pression atmosphérique rencontrées entre 0 et 3000 mètres au-dessus du niveau de la mer.

Contrôler la pression partielle d'oxygène

Une fonction principale du système de vide est de modifier la pression partielle d'oxygène dans la zone de réaction.

Lorsque la pompe abaisse la pression globale pour simuler des altitudes plus élevées, la pression partielle d'oxygène diminue. Cela permet aux chercheurs d'observer comment le combustible réagit lorsque l'oxygène est moins disponible physiquement, un facteur critique dans l'efficacité de la combustion et de la gazéification.

Impact sur la dynamique de gazéification

Modifier le temps de séjour

La pompe à vide influence directement le temps de séjour de la réaction — la durée pendant laquelle les réactifs restent dans la zone à haute température.

Les changements de pression modifient la densité et le débit des gaz traversant le four. En ajustant le degré de vide, les chercheurs peuvent étudier comment ces changements de dynamique de flux affectent la conversion du combustible en gaz.

Mesurer l'efficacité et la production de goudron

L'objectif ultime de cette régulation de pression est de quantifier les changements dans l'efficacité de la gazéification.

De plus, le système permet l'analyse des caractéristiques du goudron. Les chercheurs utilisent l'environnement de pression contrôlé pour déterminer si les conditions de haute altitude entraînent une teneur en goudron plus élevée ou des compositions de goudron différentes, qui sont des indicateurs critiques pour la maintenance et la longévité du système.

Comprendre les compromis

Limites de la plage de simulation

Il est important de noter que ce système spécifique est calibré pour un plafond de 3000 mètres (degré de vide de 0,03 MPa).

Bien qu'efficace pour les applications terrestres en haute altitude, cette configuration ne peut pas simuler les environnements stratosphériques ou aérospatiaux extrêmes. Elle est strictement limitée à la plage de fonctionnement définie par la capacité de la pompe.

Stabilité vs Réalité

La simulation de l'altitude via une pompe à vide crée un environnement contrôlé et stable à basse pression.

Cependant, les environnements réels en haute altitude peuvent impliquer des pressions barométriques fluctuantes et des variables de température qu'un réglage de vide statique ne reproduit pas parfaitement. Les données représentent des conditions de pression idéales plutôt que des conditions météorologiques dynamiques.

Application des données de simulation à la conception du réacteur

Pour maximiser la valeur des études de gazéification en haute altitude, vous devez corréler les données de pression avec des paramètres de conception spécifiques.

- Si votre objectif principal est la dimensionnement du réacteur : Analysez les changements de temps de séjour à 0,03 MPa pour déterminer si le volume du réacteur doit être plus grand pour obtenir une conversion complète en altitude.

- Si votre objectif principal est la filtration en aval : Examinez les caractéristiques du goudron observées à des altitudes simulées pour sélectionner des systèmes d'épuration capables de traiter la composition spécifique du goudron générée dans des environnements à basse pression.

En isolant la pression comme variable, ce système fournit la physique de base nécessaire pour adapter la technologie de gazéification à divers endroits géographiques.

Tableau récapitulatif :

| Paramètre | Capacité de simulation d'altitude |

|---|---|

| Plage de degré de vide | 0 à 0,03 MPa |

| Altitude équivalente | 0 à 3000 mètres au-dessus du niveau de la mer |

| Variable contrôlée principale | Pression partielle d'oxygène |

| Dynamiques impactées | Cinétique de réaction et temps de séjour |

| Focus analytique | Efficacité de gazéification et caractéristiques du goudron |

Optimisez votre recherche sur la gazéification pour toutes les altitudes

Ne laissez pas les contraintes géographiques limiter vos sciences des matériaux. KINTEK fournit des solutions de laboratoire de pointe soutenues par une R&D experte et une fabrication de précision. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours haute température sont entièrement personnalisables pour répondre à vos exigences spécifiques de pression et de température.

Prêt à obtenir un contrôle atmosphérique précis dans votre laboratoire ? Contactez les experts KINTEK dès aujourd'hui pour discuter de vos besoins uniques en matière de simulation et découvrir comment notre technologie de four avancée peut améliorer la précision de vos données.

Guide Visuel

Références

- Chen Dai, Cai Yu. Characteristics of Low-Temperature Gasification Products from Wheat Straw in a Fluidized Bed Based on Cement Production Process. DOI: 10.3390/en17081943

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quelle fonction une pompe à vide remplit-elle dans le raffinage simulé sous vide ? Optimisation de la pureté et de l'analyse des défauts des alliages d'aluminium

- Quelle est la nécessité technique de l'utilisation d'une nacelle en verre dans un four de pyrolyse ? Précision dans la décomposition thermique

- Quelle est la fonction d'un système de vide dans la PLD ? Assurer des films minces d'électrolyte purs et de haute densité

- Quelle est la fonction principale du système de pompe à vide dans le processus d'évaporation de poudre de magnésium ? Assurer une haute pureté et efficacité

- Quelle est la fonction principale du tube de quartz transparent dans la technique de zone fondue ? Contrôle optique et atmosphérique

- Quelles sont les fonctions des porte-échantillons en céramique de nitrure de silicium ? Précision pour la lévitation à haute température

- Pourquoi un creuset en alumine est-il requis pour l'analyse thermique des résidus de bauxite ? Assurer la stabilité et la pureté des données jusqu'à 1400°C

- Quelle est la fonction d'un four de précision dans le séchage du bois imprégné de résine ? Optimisez votre adhérence et votre intégrité structurelle