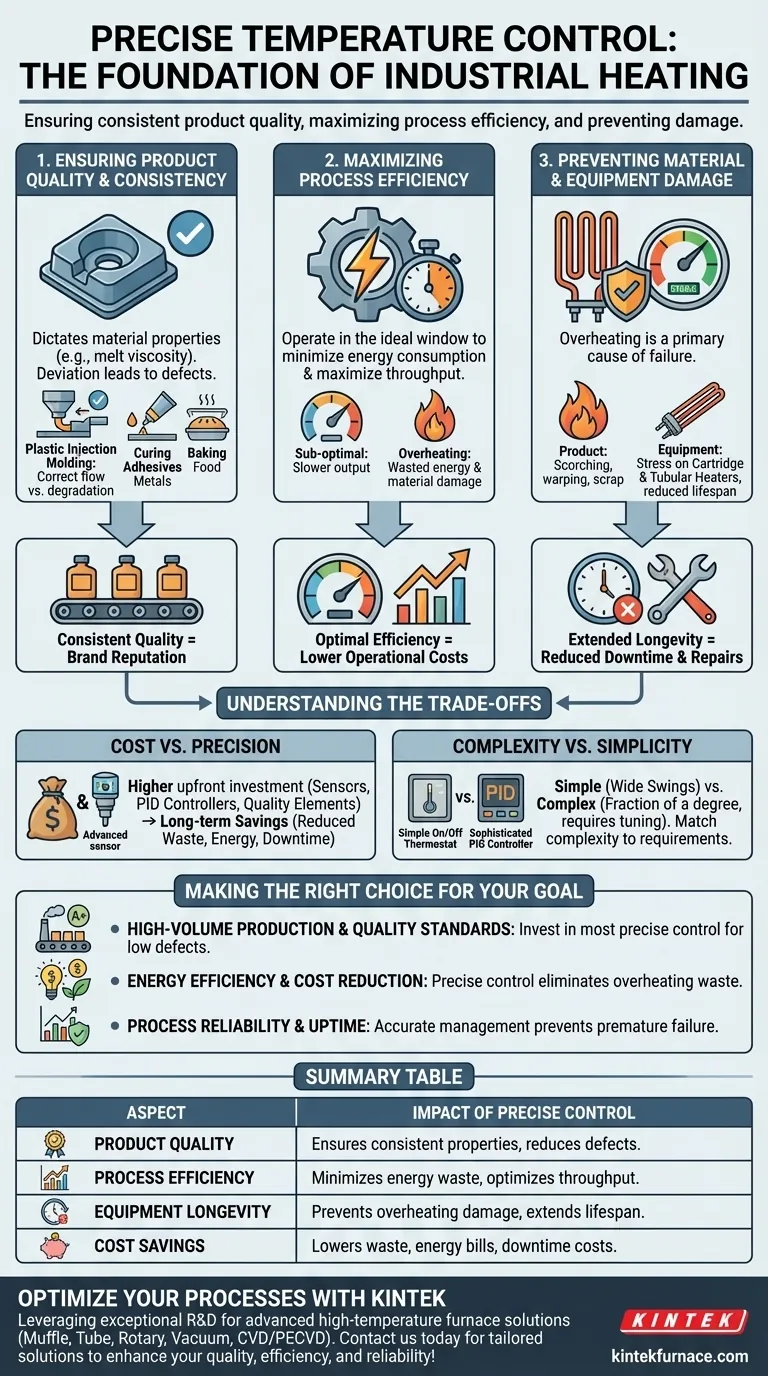

En bref, un contrôle précis de la température est essentiel dans le chauffage industriel pour trois raisons principales : garantir une qualité de produit constante, maximiser l'efficacité du processus et prévenir les dommages aux matériaux et aux équipements. Une température inexacte entraîne directement des défauts, du gaspillage d'énergie et des défaillances opérationnelles coûteuses.

La température n'est pas seulement un réglage ; c'est une variable de processus critique qui dicte le résultat de toute votre opération. La différence entre un contrôle précis et « assez proche » est la différence entre la rentabilité et le dépannage perpétuel.

Les piliers fondamentaux du contrôle de la température

Pour comprendre son importance, nous devons considérer le contrôle de la température non pas comme une tâche isolée, mais comme un élément fondamental ayant un impact sur chaque étape de la production.

Assurer la qualité et la cohérence du produit

Pour de nombreux matériaux, la température détermine leurs propriétés physiques et chimiques. Un écart de seulement quelques degrés peut faire la différence entre un produit parfait et un produit inutilisable.

Dans des processus tels que le moulage par injection de plastique, par exemple, une température précise assure la viscosité de fusion correcte. Trop froid, et le plastique ne s'écoulera pas correctement dans le moule ; trop chaud, et le matériau peut se dégrader, compromettant son intégrité structurelle.

Ce principe s'applique à tous les secteurs, du durcissement des adhésifs au recuit des métaux en passant par la cuisson des produits alimentaires. La cohérence de la température garantit que chaque unité répond exactement aux mêmes spécifications de qualité.

Maximiser l'efficacité du processus

Faire fonctionner un processus à la température optimale est essentiel pour minimiser la consommation d'énergie et maximiser le débit.

Les processus fonctionnent plus lentement à des températures sous-optimales, ce qui réduit la production. Inversement, surchauffer un processus pour l'accélérer gaspille souvent d'énormes quantités d'énergie et introduit un risque de dommage matériel, créant une perte nette d'efficacité.

Un contrôle précis vous permet de fonctionner dans la fenêtre de température étroite et idéale, garantissant que vous utilisez l'énergie minimale requise pour obtenir le résultat souhaité dans les plus brefs délais.

Prévenir les dommages aux matériaux et aux équipements

La surchauffe est une cause principale de défaillance tant pour le produit que pour les machines de production.

Pour le produit, une chaleur excessive peut provoquer des brûlures, une déformation ou une décomposition chimique, le rendant inutilisable. Pour l'équipement, elle exerce une contrainte extrême sur des composants tels que les chauffages à cartouche et les éléments chauffants tubulaires, raccourcissant considérablement leur durée de vie opérationnelle.

Cela entraîne des temps d'arrêt imprévus, des réparations coûteuses et des frais de remplacement, tous facilement évitables avec un système de chauffage bien régulé.

Comprendre les compromis

Bien que les avantages soient clairs, la mise en œuvre de systèmes de haute précision implique de mettre en balance des priorités concurrentes.

Coût contre précision

Une plus grande précision nécessite un investissement initial. Cela comprend des capteurs plus précis (tels que des RTD ou des thermocouples), des contrôleurs PID (Proportionnel-Intégral-Dérivé) avancés et des éléments chauffants de meilleure qualité conçus pour une distribution uniforme de la chaleur.

Bien que le coût initial soit plus élevé, il est presque toujours compensé par les économies à long terme réalisées grâce à la réduction des déchets de matériaux, à la baisse des factures d'énergie et à la diminution des temps d'arrêt des équipements.

Complexité contre simplicité

Un thermostat simple marche/arrêt est facile à mettre en œuvre mais crée de grandes fluctuations de température. Un contrôleur PID sophistiqué, en revanche, peut maintenir une température à une fraction de degré près, mais nécessite un réglage approprié et un positionnement du capteur.

La clé est d'adapter le niveau de complexité aux exigences du processus. Une application de réchauffement non critique n'a peut-être pas besoin de contrôle PID, mais une chaîne de fabrication de dispositifs médicaux en a certainement besoin.

Faire le bon choix pour votre objectif

Votre objectif spécifique déterminera la manière dont vous prioriserez le contrôle de la température dans la conception de votre système.

- Si votre objectif principal est la production à grand volume avec des normes de qualité strictes : Investir dans le système de contrôle le plus précis disponible est non négociable pour minimiser les taux de défauts et garantir la réputation de la marque.

- Si votre objectif principal est l'efficacité énergétique et la réduction des coûts : Un contrôle précis vous permet d'éliminer le gaspillage d'énergie dû à la surchauffe et de faire fonctionner votre processus à son point de consigne le plus efficace.

- Si votre objectif principal est la fiabilité du processus et le temps de fonctionnement : Une gestion précise de la température est votre meilleure défense contre la défaillance prématurée des éléments chauffants et autres composants critiques.

En fin de compte, un contrôle précis de la température transforme un élément chauffant d'un simple composant en un atout stratégique pour l'optimisation des processus.

Tableau récapitulatif :

| Aspect | Impact d'un contrôle précis de la température |

|---|---|

| Qualité du produit | Assure des propriétés matérielles constantes et réduit les défauts |

| Efficacité du processus | Minimise le gaspillage d'énergie et optimise le débit |

| Longévité de l'équipement | Prévient les dommages dus à la surchauffe et prolonge la durée de vie |

| Économies de coûts | Réduit les déchets, les factures d'énergie et les coûts d'arrêt |

Prêt à optimiser vos processus industriels grâce à un contrôle précis de la température ? Fort de sa R&D exceptionnelle et de sa fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre qualité, votre efficacité et votre fiabilité !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO