Essentiellement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est la méthode préférée pour les substrats thermosensibles car il remplace la chaleur intense requise par le CVD traditionnel par l'énergie d'un plasma. Ce changement fondamental permet le dépôt de couches minces de haute qualité à des températures significativement plus basses, généralement entre 100°C et 400°C, prévenant ainsi les dommages aux matériaux qui ne peuvent pas supporter des charges thermiques élevées.

L'idée essentielle est que le PECVD découple la source d'énergie des réactions chimiques de la température du substrat. Au lieu de chauffer l'ensemble du système pour décomposer les gaz précurseurs, il utilise un champ électrique pour créer un plasma réactif, permettant la croissance du film sans soumettre le substrat à une chaleur destructrice.

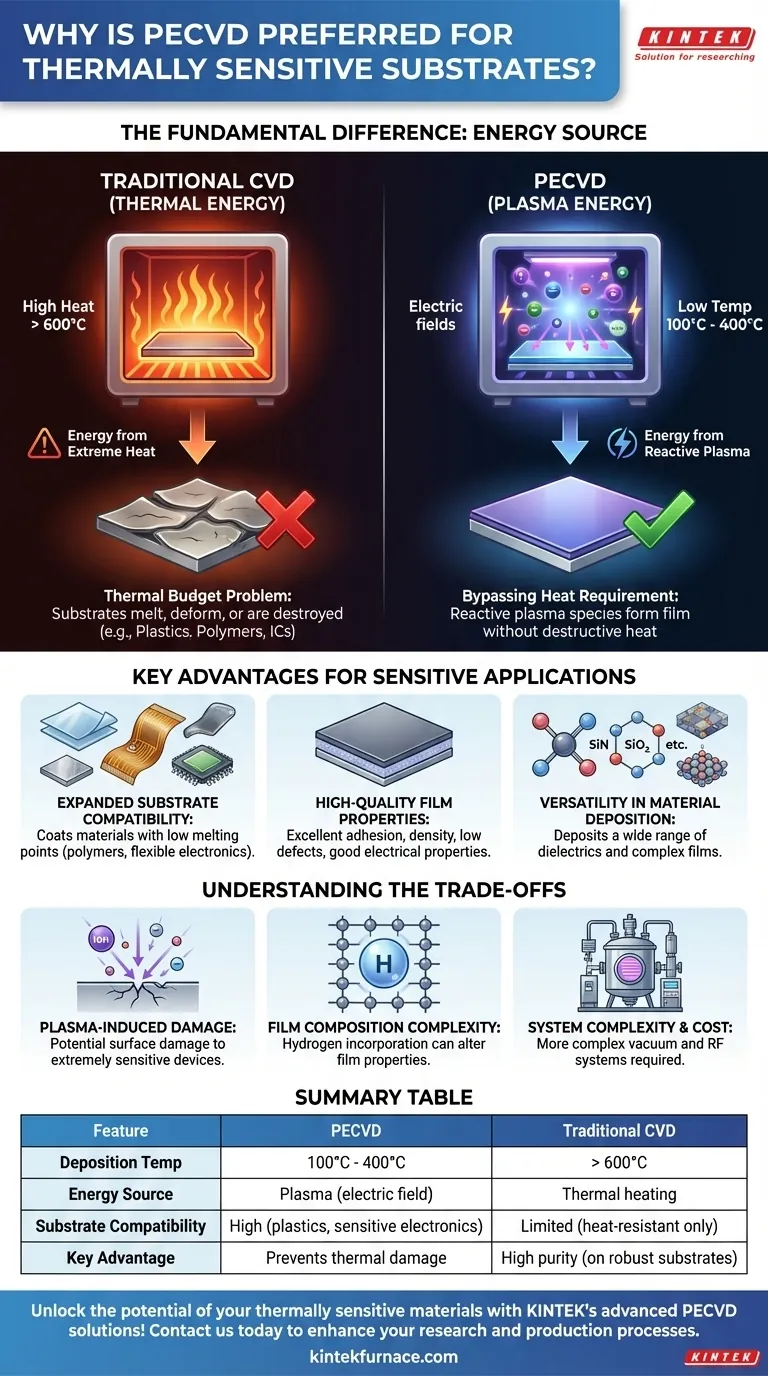

La Différence Fondamentale : Énergie Thermique vs. Plasma

Le choix entre le PECVD et le CVD conventionnel dépend de la manière dont l'énergie est fournie aux précurseurs chimiques. Cette seule différence a des implications profondes pour les types de matériaux avec lesquels vous pouvez travailler.

CVD Traditionnel : Le Problème du Budget Thermique

Le dépôt chimique en phase vapeur (CVD) conventionnel repose exclusivement sur l'énergie thermique. Le substrat et les gaz précurseurs sont chauffés à des températures très élevées, souvent supérieures à 600°C.

Cette chaleur élevée fournit l'énergie d'activation nécessaire pour que les gaz réagissent et déposent un film solide sur le substrat. Ce "budget thermique" est tout simplement trop élevé pour de nombreux matériaux, tels que les plastiques, les polymères et certains circuits intégrés, qui fondraient, se déformeraient ou seraient détruits.

PECVD : Contourner l'Exigence de Chaleur

Le PECVD introduit une nouvelle forme d'énergie dans l'équation : le plasma. Un plasma est un état de gaz hautement énergisé créé en appliquant un champ électrique intense.

Ce processus arrache des électrons aux atomes de gaz, créant un mélange d'ions, de radicaux et d'électrons libres hautement réactifs.

Comment le Plasma Permet le Dépôt à Basse Température

La clé est que les espèces réactives au sein du plasma possèdent déjà l'énergie nécessaire pour réagir et former le film désiré. Elles n'ont pas besoin d'énergie supplémentaire d'une surface chaude.

Lorsque ces particules énergétiques entrent en contact avec le substrat comparativement froid, elles se condensent et forment un film dense de haute qualité. L'énergie pour la réaction provient du plasma lui-même, et non du chauffage du substrat à des températures extrêmes.

Avantages Clés pour les Applications Sensibles

La nature basse température du PECVD débloque des capacités impossibles avec les méthodes à haute température, ce qui le rend indispensable pour l'électronique moderne et la science des matériaux.

Compatibilité Substrat Étendue

Le bénéfice le plus direct est la capacité à revêtir des matériaux avec de faibles points de fusion ou une faible stabilité thermique. Cela élargit considérablement la gamme de substrats viables.

Cela inclut les polymères, les plastiques souples et les dispositifs électroniques complexes avec des composants préexistants qui ne peuvent pas tolérer un traitement à haute température.

Propriétés de Film de Haute Qualité

Malgré la basse température, le PECVD produit des films aux excellentes caractéristiques. L'environnement plasma énergétique favorise une forte adhérence au substrat.

De plus, il peut créer des films avec une excellente densité, de faibles taux de défauts et de bonnes propriétés électriques (comme l'isolation ou la conductivité), qui sont essentielles pour les dispositifs de haute performance.

Polyvalence dans le Dépôt de Matériaux

Le processus piloté par plasma est très polyvalent, permettant le dépôt d'une plus large gamme de matériaux que de nombreuses méthodes CVD traditionnelles.

Cela inclut les diélectriques courants comme le nitrure de silicium (SiN) et le dioxyde de silicium (SiO₂), ainsi que des films plus complexes utilisés dans la fabrication de semi-conducteurs et les revêtements protecteurs.

Comprendre les Compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses inconvénients potentiels.

Potentiel de Dommages Induits par le Plasma

Les mêmes ions de haute énergie qui permettent un dépôt à basse température peuvent également bombarder physiquement la surface du substrat. Pour les dispositifs électroniques extrêmement sensibles, cela peut introduire des dommages subtils en surface ou sous-surface.

Complexité de la Composition du Film

Parce que les gaz précurseurs contiennent souvent de l'hydrogène (par exemple, dans le silane, SiH₄), les films PECVD peuvent incorporer des atomes d'hydrogène dans leur structure. Cela peut modifier les propriétés électriques et mécaniques du film et doit être soigneusement contrôlé pendant le processus.

Complexité du Système

Les réacteurs PECVD sont intrinsèquement plus complexes et plus coûteux que les fours CVD thermiques simples. Ils nécessitent des systèmes de vide sophistiqués, une gestion des gaz et des alimentations en radiofréquence (RF) pour générer et maintenir le plasma.

Faire le Bon Choix pour Votre Objectif

Votre choix de technologie de dépôt doit être aligné avec les limitations de votre substrat et les propriétés de film souhaitées.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur comme les plastiques ou les polymères : Le PECVD est le choix définitif et souvent unique en raison de son processus à basse température.

- Si votre objectif principal est d'obtenir la plus haute pureté et cristallinité de film possible sur un substrat robuste : Un processus CVD thermique à haute température peut être supérieur, à condition que votre substrat puisse facilement résister à la chaleur.

- Si votre objectif principal est d'équilibrer les performances de l'appareil et la flexibilité du substrat : Le PECVD offre un excellent compromis, permettant des revêtements de haute qualité pour des applications avancées sur une vaste gamme de matériaux.

En fin de compte, comprendre comment le PECVD utilise le plasma pour remplacer la chaleur vous permet de tirer parti de ses avantages uniques pour la fabrication innovante de matériaux et de dispositifs.

Tableau Récapitulatif :

| Caractéristique | PECVD | CVD Traditionnel |

|---|---|---|

| Température de Dépôt | 100°C - 400°C | > 600°C |

| Source d'Énergie | Plasma (champ électrique) | Chauffage thermique |

| Compatibilité Substrat | Élevée (plastiques, polymères, électronique sensible) | Limitée (matériaux résistants à la chaleur uniquement) |

| Qualité du Film | Forte adhérence, densité et polyvalence | Haute pureté, mais nécessite une chaleur élevée |

| Avantage Clé | Prévient les dommages thermiques aux substrats | Convient aux substrats robustes |

Libérez le potentiel de vos matériaux thermosensibles avec les solutions PECVD avancées de KINTEK ! Forts de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température comme nos systèmes CVD/PECVD, conçus pour un dépôt précis à basse température. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, protégeant les substrats tout en fournissant des films minces de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces