La refusion sous vide multiple est un processus obligatoire pour les alliages à haute teneur en molybdène comme le Ti-33Mo-0.2C, principalement pour éviter une ségrégation compositionnelle sévère. Le titane et le molybdène ayant des points de fusion et des densités radicalement différents, un seul cycle de fusion ne suffit pas à les mélanger adéquatement. La refusion répétée est la seule méthode fiable pour forcer ces disparités dans un lingot homogène et chimiquement uniforme.

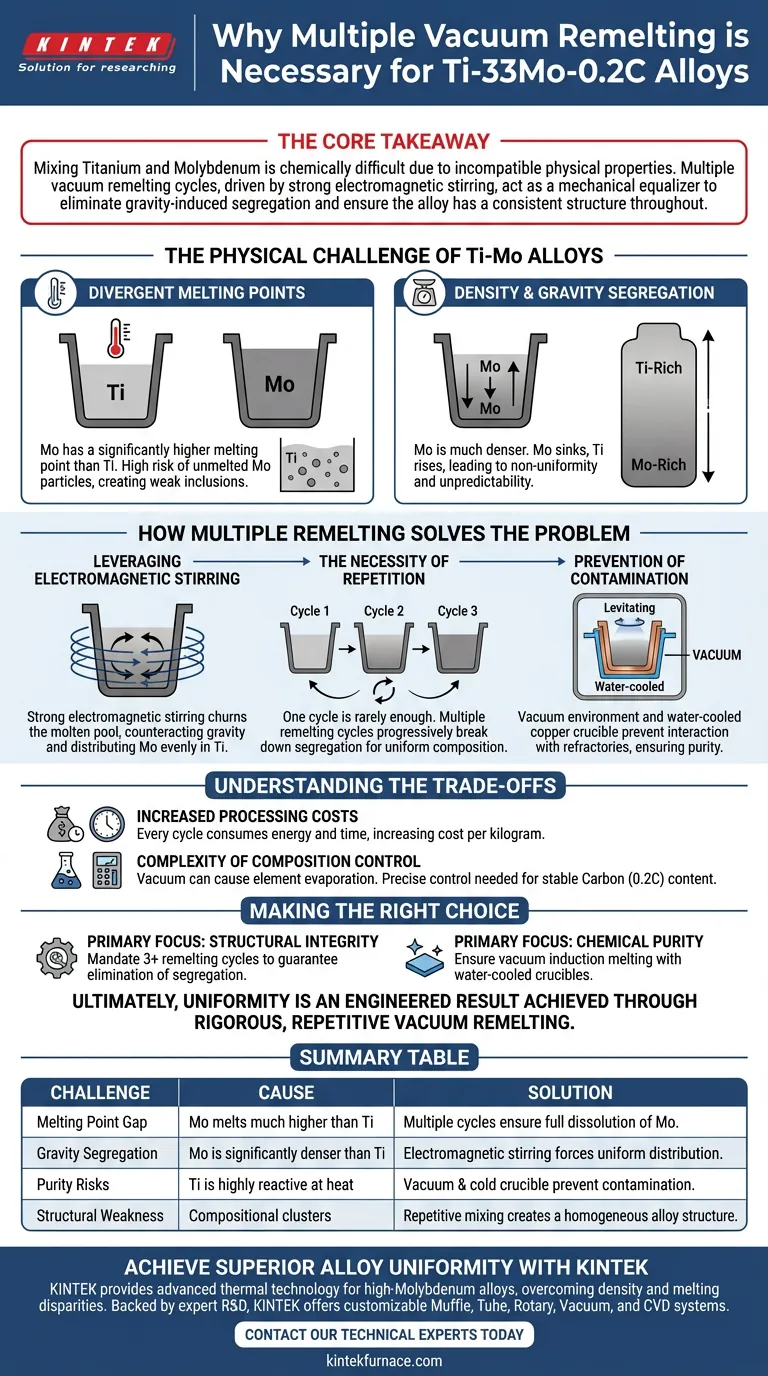

Le point essentiel à retenir Le mélange du titane et du molybdène est chimiquement difficile en raison de leurs propriétés physiques incompatibles. Les cycles de refusion sous vide multiples, entraînés par un fort brassage électromagnétique, agissent comme un égaliseur mécanique pour éliminer la ségrégation induite par la gravité et assurer que l'alliage a une structure cohérente dans l'ensemble.

Le défi physique des alliages Ti-Mo

Pour comprendre pourquoi de multiples fusions sont nécessaires, il faut examiner les conflits physiques inhérents entre les matières premières.

Points de fusion divergents

Le titane et le molybdène ne fondent pas à la même température. Le molybdène a un point de fusion nettement plus élevé que le titane.

Lors d'une seule fusion, il y a un risque élevé que des particules de molybdène non fondues ou partiellement fondues restent en suspension dans le titane liquide, créant des points faibles ou des "inclusions" dans le matériau final.

Ségrégation par densité et gravité

Le molybdène est beaucoup plus dense que le titane. Lorsque l'alliage est à l'état fondu, le molybdène plus lourd coule naturellement, tandis que le titane plus léger remonte.

Cela entraîne une ségrégation induite par la gravité, où le bas du lingot est riche en molybdène et le haut est riche en titane. Ce manque d'uniformité rend l'alliage imprévisible et inadapté aux applications de haute performance.

Comment la refusion multiple résout le problème

Le processus de refusion sous vide ne consiste pas seulement à chauffer le métal ; c'est un processus de mélange actif conçu pour surmonter les défis physiques énumérés ci-dessus.

Utilisation du brassage électromagnétique

L'équipement de refusion sous vide utilise un fort brassage électromagnétique. Cette force agite le bain de fusion, contrant physiquement les effets de la gravité.

Cette action de brassage force le soluté (molybdène) à se répartir uniformément dans le solvant (titane), plutôt que de se déposer au fond.

La nécessité de la répétition

Un cycle de brassage est rarement suffisant pour obtenir une homogénéité parfaite dans les systèmes à haute teneur en alliage.

En soumettant le lingot à multiples cycles de refusion (en retournant souvent le lingot entre les fusions), vous réduisez progressivement toute ségrégation restante. Cela garantit que la composition chimique est uniforme aux échelles macroscopique et microscopique.

Prévention de la contamination

L'aspect "vide" de ce processus est tout aussi critique. L'utilisation d'un creuset froid en cuivre refroidi à l'eau sous vide empêche le titane liquide réactif d'interagir avec les matériaux réfractaires traditionnels.

Cela crée un effet de lévitation (ou forme une fine croûte) qui élimine la contamination, garantissant que l'alliage reste pur pendant son mélange.

Comprendre les compromis

Bien que la refusion sous vide multiple soit nécessaire pour la qualité, elle introduit des défis spécifiques que vous devez prendre en compte dans votre planification.

Augmentation des coûts de traitement

Chaque cycle de refusion consomme beaucoup d'énergie et de temps. La nécessité de trois ou quatre refusions augmente considérablement le coût par kilogramme de l'alliage final par rapport aux nuances de titane standard.

Complexité du contrôle de la composition

Bien que la refusion corrige la ségrégation, l'environnement sous vide peut parfois entraîner l'évaporation d'éléments à haute pression de vapeur s'il n'est pas soigneusement contrôlé.

Cependant, pour le Ti-33Mo-0.2C, l'objectif principal reste le mélange du molybdène. Le processus doit être étroitement surveillé pour garantir que la teneur en carbone (0.2C) reste stable et ne soit pas perdue ou altérée pendant les cycles de refusion agressifs.

Faire le bon choix pour votre projet

Lors de la spécification des protocoles de fabrication pour le Ti-33Mo-0.2C, alignez votre processus sur vos exigences critiques.

- Si votre objectif principal est l'intégrité structurelle : Exigez de multiples cycles de refusion (souvent 3+) pour garantir l'élimination de la ségrégation induite par la gravité et prévenir les points de défaillance potentiels.

- Si votre objectif principal est la pureté chimique : Assurez l'utilisation de la fusion par induction sous vide avec des creusets en cuivre refroidis à l'eau pour éviter la prise d'oxygène et la contamination par les réfractaires.

En fin de compte, pour les alliages de titane à haute teneur en molybdène, l'uniformité n'est pas un état naturel—c'est un résultat conçu, obtenu uniquement par une refusion sous vide rigoureuse et répétitive.

Tableau récapitulatif :

| Défi | Cause | Solution pendant la refusion |

|---|---|---|

| Écart de point de fusion | Mo fond beaucoup plus haut que Ti | Multiples cycles assurent la dissolution complète des particules de Mo. |

| Ségrégation par gravité | Mo est significativement plus dense que Ti | Le brassage électromagnétique force une distribution uniforme. |

| Risques de pureté | Ti est très réactif à la chaleur | L'environnement sous vide et le creuset froid empêchent la contamination. |

| Faiblesse structurelle | Agrégats compositionnels | Le mélange répétitif crée une structure d'alliage homogène. |

Obtenez une uniformité d'alliage supérieure avec KINTEK

La fabrication d'alliages à haute teneur en molybdène comme le Ti-33Mo-0.2C exige de la précision pour surmonter les disparités de densité et de point de fusion. KINTEK fournit la technologie thermique avancée nécessaire pour garantir que vos matériaux répondent aux normes structurelles les plus élevées.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, ainsi que d'autres fours spécialisés à haute température pour laboratoire—tous entièrement personnalisables selon vos besoins uniques de recherche ou de production. Ne vous contentez pas d'une qualité d'alliage incohérente.

Contactez nos experts techniques dès aujourd'hui pour discuter de la manière dont nos solutions de fours à vide poussé peuvent optimiser vos processus de développement et de fabrication d'alliages.

Guide Visuel

Références

- W. Szkliniarz, Agnieszka Szkliniarz. The Role of Titanium Carbides in Forming the Microstructure and Properties of Ti-33Mo-0.2C Alloy. DOI: 10.3390/coatings15050546

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment fonctionne la chambre à vide dans un four de coulée sous vide ? Débloquez la pureté et la performance dans la coulée des métaux

- Pourquoi la conception compacte des fours à induction à canal est-elle avantageuse ? Libérez de l'espace et économisez de l'énergie

- Comment fonctionne le soudage par induction à haute fréquence ? Maîtriser la physique pour des soudures à l'état solide supérieures

- Qu'est-ce que le chauffage par induction et comment fonctionne-t-il ? Découvrez son chauffage rapide, précis et efficace

- Quel rôle joue un four de fusion par induction sous vide (VIM) dans le recyclage de l'acier faiblement allié ? Assurer la pureté.

- Quels sont les avantages en termes de maintenance des systèmes de chauffage par induction ? Maximiser la disponibilité et réduire les coûts

- Comment les fours à induction améliorent-ils les conditions de travail ? Un environnement de fonderie plus sûr et plus propre

- Comment le four à induction IGBT maintient-il une puissance de sortie constante ? Obtenez une fusion plus rapide et plus efficace