Essentiellement, la conception compacte d'un four à induction à canal est avantageuse car elle simplifie l'installation dans des installations où l'espace est limité et améliore intrinsèquement l'efficacité énergétique. Cet encombrement réduit permet une intégration transparente dans les lignes de production existantes sans modifications structurelles majeures, tandis que la surface réduite minimise les pertes thermiques, réduisant directement la consommation d'énergie et les coûts d'exploitation.

La véritable valeur de la conception compacte va au-delà du simple gain d'espace au sol. C'est une caractéristique fondamentale qui permet directement de réduire les coûts énergétiques, d'accélérer l'intégration et d'obtenir un processus de fusion ou de maintien plus contrôlé et efficace pour les opérations industrielles modernes.

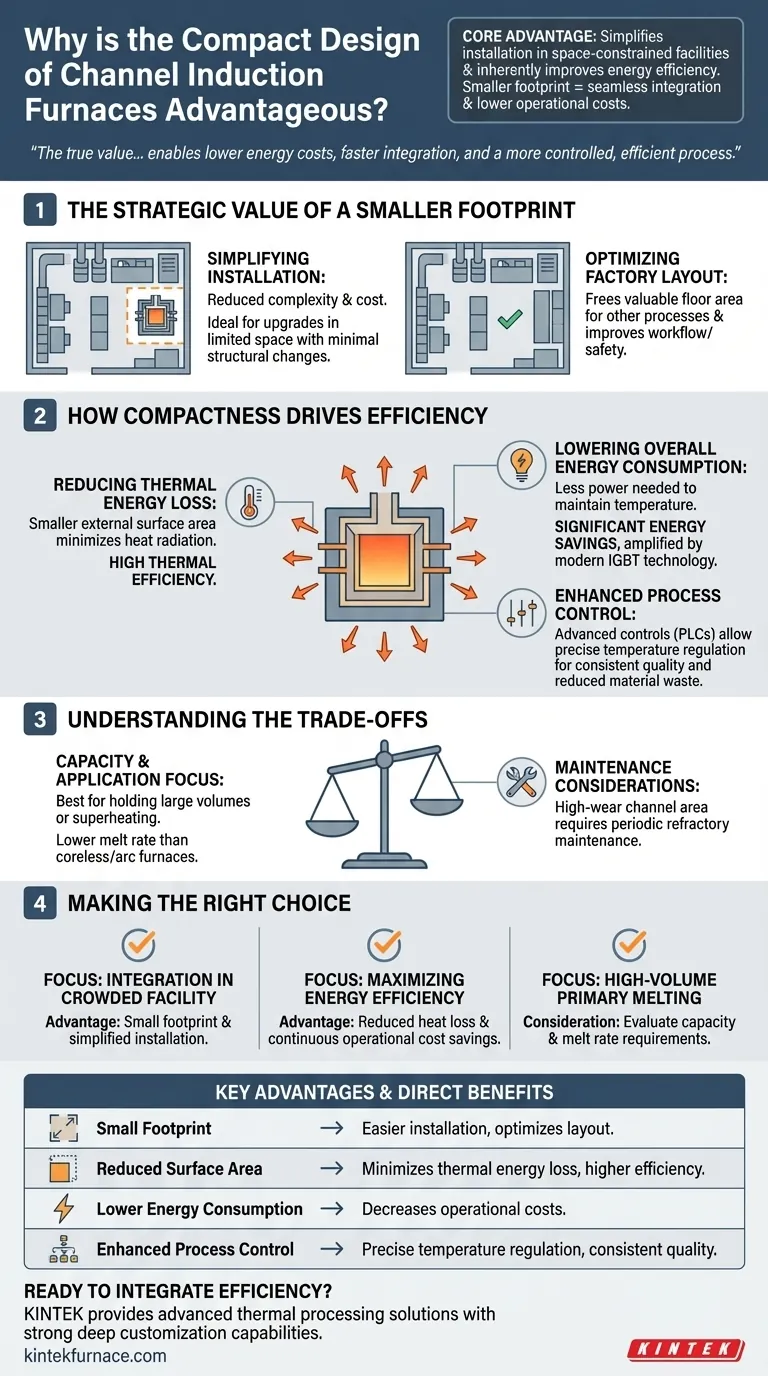

La valeur stratégique d'un encombrement réduit

La taille physique d'un four a des impacts directs et significatifs sur l'agencement de l'usine, la complexité de l'installation et le flux de travail global. La nature compacte d'un four à induction à canal offre un avantage opérationnel clair.

Simplification de l'installation et de l'intégration

La conception compacte et relativement légère réduit considérablement la complexité et le coût de l'installation. Ces fours peuvent souvent être installés dans des installations existantes avec des modifications minimales de la structure du bâtiment.

Cela les rend idéaux pour la modernisation ou l'expansion de lignes de production où l'espace est précieux et où une construction majeure n'est pas réalisable.

Optimisation de l'agencement de l'atelier

En occupant moins d'espace, ces fours libèrent une surface précieuse pour d'autres processus critiques, la manutention des matériaux ou l'accès pour la maintenance. Cela permet un flux de travail en usine plus logique et efficace.

Un agencement bien organisé améliore non seulement la productivité, mais aussi la sécurité des opérateurs se déplaçant autour de l'équipement.

Comment la compacité favorise l'efficacité

La conception physique du four est intrinsèquement liée à ses performances. Un corps plus petit et bien conçu ne vise pas seulement à économiser de l'espace ; c'est un facteur clé pour atteindre des niveaux élevés d'efficacité thermique et électrique.

Réduction des pertes d'énergie thermique

Un principe fondamental de la thermodynamique est que la chaleur rayonne de la surface d'un objet. Un four avec une surface externe plus petite a moins de surface à partir de laquelle perdre de la chaleur vers l'environnement.

Cette caractéristique de conception contribue directement à la haute efficacité thermique des fours à induction à canal, car une plus grande partie de la chaleur générée est retenue dans le four et transférée au métal.

Réduction de la consommation globale d'énergie

Parce que moins d'énergie est gaspillée sous forme de chaleur perdue, moins de puissance est nécessaire pour maintenir la température cible du métal en fusion. Cette réduction des pertes de chaleur en veille entraîne des économies d'énergie significatives sur la durée de vie du four.

Cette efficacité intrinsèque est souvent amplifiée par la technologie moderne d'alimentation électrique IGBT, qui offre un contrôle précis de l'apport d'énergie, minimisant davantage le gaspillage et réduisant les coûts d'exploitation.

Amélioration du contrôle des processus

La conception compacte, combinée à des commandes avancées comme les API, permet une régulation de température extrêmement précise. Le maintien d'une température stable est crucial pour obtenir des propriétés métalliques spécifiques et garantir la qualité du produit final.

Ce niveau de contrôle minimise le gaspillage de matériaux dû à la surchauffe et garantit des résultats cohérents et reproductibles d'un lot à l'autre.

Comprendre les compromis

Bien que la conception compacte offre des avantages clairs, il est essentiel de comprendre son contexte et ses limites pour prendre une décision éclairée. Aucune technologie n'est optimale pour toutes les applications.

Capacité et orientation de l'application

Les fours à induction à canal, en partie grâce à leur conception compacte et efficace, sont souvent optimisés pour maintenir de grands volumes de métal déjà en fusion à une température spécifique ou pour le surchauffer.

Bien qu'ils puissent être utilisés pour la fusion, leur taux de fusion peut être inférieur à celui des fours à induction sans noyau plus grands ou des fours à arc électrique, qui sont souvent préférés pour la fusion primaire de grandes quantités de ferraille froide.

Considérations de maintenance

Le "canal" ou la "boucle" où se produit l'induction est une zone à forte usure qui nécessite un entretien ou un remplacement périodique du réfractaire.

Bien que la conception globale soit robuste, la nature spécifique du canal signifie que la maintenance peut être plus spécialisée que celle du creuset ouvert d'un four sans noyau. C'est un facteur critique à prendre en compte dans votre planification opérationnelle et de maintenance.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four nécessite d'aligner ses avantages spécifiques avec vos principaux objectifs opérationnels.

- Si votre objectif principal est l'intégration dans une installation existante et encombrée : L'encombrement réduit du four et l'installation simplifiée sont des avantages décisifs qui minimisent les perturbations et les coûts.

- Si votre objectif principal est de maximiser l'efficacité énergétique pour le maintien du métal : La réduction des pertes de chaleur due à la conception compacte offre des économies significatives et continues sur les coûts d'exploitation.

- Si votre objectif principal est la fusion primaire à grand volume à partir de ferraille froide : Vous devez évaluer attentivement si la capacité et le taux de fusion du four à canal répondent à vos exigences de débit par rapport aux types de fours plus grands.

En fin de compte, comprendre comment une conception compacte influence à la fois la logistique physique et l'efficacité thermique vous permet de choisir l'outil le plus efficace pour vos besoins de production spécifiques.

Tableau récapitulatif :

| Avantage clé | Bénéfice direct |

|---|---|

| Faible encombrement | Installation plus facile dans les installations où l'espace est limité ; optimise l'agencement de l'usine. |

| Surface réduite | Minimise les pertes d'énergie thermique, ce qui conduit à une efficacité accrue. |

| Consommation d'énergie réduite | Diminue les coûts d'exploitation grâce à la réduction des pertes de chaleur en veille. |

| Contrôle de processus amélioré | Permet une régulation précise de la température pour une qualité de produit constante. |

Prêt à intégrer l'efficacité dans votre exploitation ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à diverses installations industrielles des solutions avancées de traitement thermique. Notre gamme de produits, comprenant des fours à haute température et des systèmes personnalisés, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences de production uniques.

Laissez-nous vous aider à réaliser des économies d'énergie supérieures et une intégration transparente. Contactez nos experts dès aujourd'hui pour discuter de la façon dont un four compact et à haute efficacité peut transformer votre processus de maintien ou de fusion du métal.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté