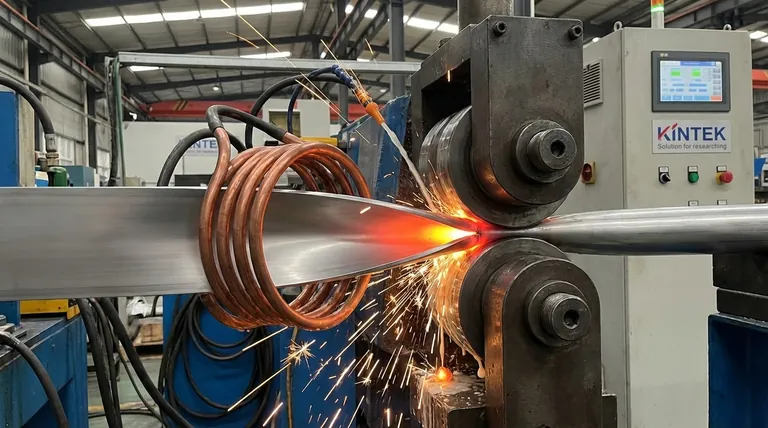

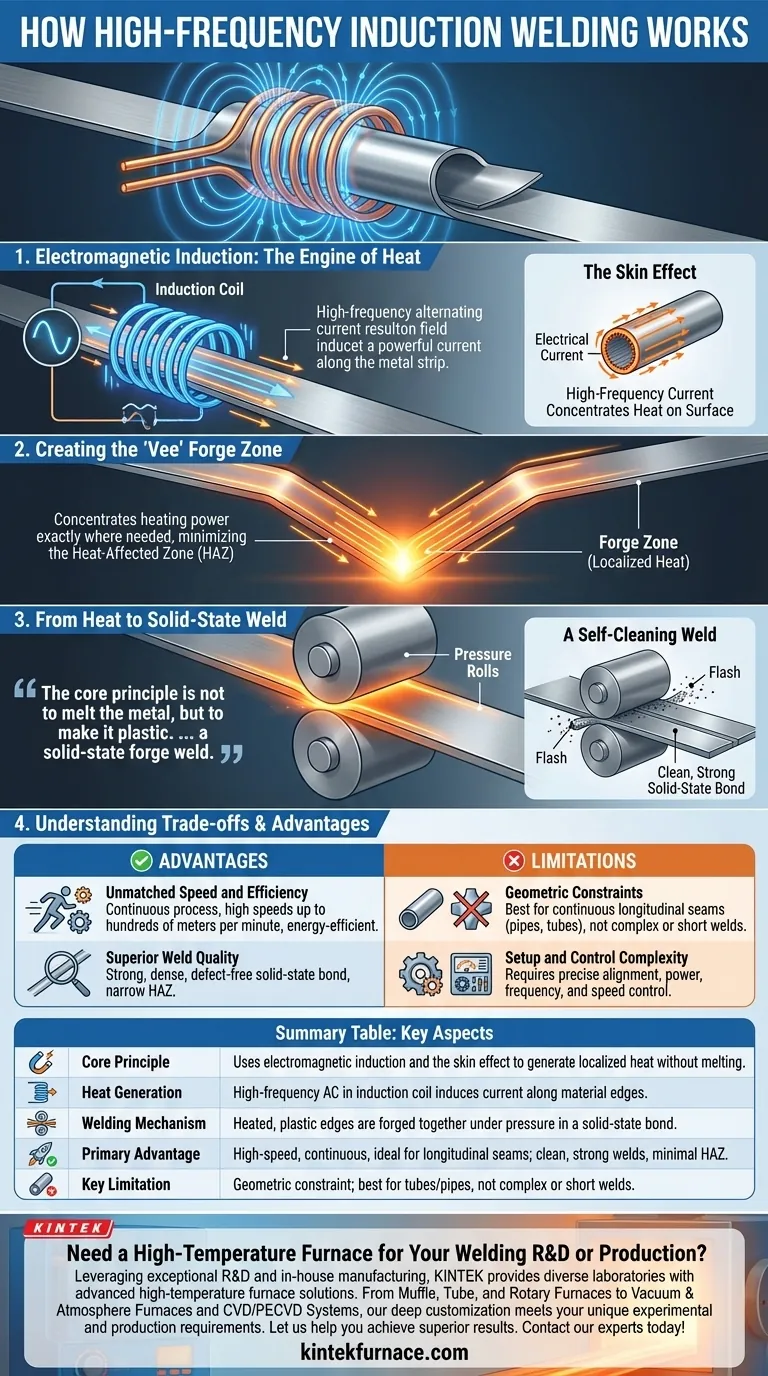

Le soudage par induction à haute fréquence (HF) utilise des principes électromagnétiques pour générer une chaleur intense et localisée directement dans le matériau à joindre. Une bobine d'induction crée un champ magnétique à haute fréquence, qui induit un courant électrique puissant le long des bords des bandes métalliques. Ce courant chauffe rapidement les bords jusqu'à une température de forgeage juste en dessous de leur point de fusion, après quoi ils sont pressés ensemble par des rouleaux pour former une soudure propre, solide et à l'état solide.

Le principe fondamental n'est pas de faire fondre le métal, mais de le rendre plastique. Le courant à haute fréquence concentre la chaleur dans une couche très mince au niveau des bords de jointure, leur permettant d'être forgés ensemble sous pression dans un processus continu et à grande vitesse qui expulse les impuretés.

La physique du chauffage à haute fréquence

Au cœur de ce processus se trouvent deux principes physiques fondamentaux fonctionnant en tandem : l'induction électromagnétique et l'effet de peau. Comprendre ces principes est essentiel pour saisir l'efficacité et la précision du soudage HF.

Induction électromagnétique : le moteur de la chaleur

L'induction électromagnétique est le processus par lequel un champ magnétique variable dans un conducteur induit un courant électrique.

Dans le soudage HF, une bobine d'induction spécialement conçue est placée autour du matériau. Un courant alternatif (AC) à haute fréquence est envoyé à travers cette bobine, ce qui génère un champ magnétique puissant et rapidement variable.

Ce champ magnétique, à son tour, induit un courant important à circuler à l'intérieur même du métal, spécifiquement le long du chemin de moindre impédance — les bords du joint.

Le rôle critique de la haute fréquence (l'effet de peau)

L'aspect « haute fréquence » est ce qui rend le processus si précis. Aux hautes fréquences, le courant électrique ne circule pas uniformément dans un conducteur ; il se concentre sur sa surface extérieure.

Ce phénomène est connu sous le nom d'effet de peau. Il force le courant induit dans une couche très mince le long des bords du joint qui sont sur le point d'être soudés.

Cela concentre la puissance de chauffage exactement là où elle est nécessaire et nulle part ailleurs, rendant le processus incroyablement rapide et économe en énergie tout en minimisant la zone affectée thermiquement (ZAT).

Création de la zone de forgeage en « V »

Lorsque le métal formé (comme un tube ouvert) se déplace vers le point de soudage, les bords forment une forme de « V » à mesure qu'ils convergent.

Le courant induit descend le long d'un bord de ce « V » et remonte par l'autre, créant un point extrêmement chaud où les deux bords se rencontrent finalement. C'est la zone de forgeage.

De la chaleur à une soudure à l'état solide

Le chauffage n'est que la première moitié du processus. La seconde moitié, tout aussi critique, est le forgeage mécanique qui crée la liaison finale.

Atteindre la température de forgeage, pas le point de fusion

Une distinction cruciale du soudage par induction HF est qu'il s'agit d'une soudure par forgeage à l'état solide, et non d'une soudure par fusion.

Les bords du métal sont chauffés jusqu'à ce qu'ils deviennent mous et plastiques, mais ils ne deviennent pas liquides. Cela évite de nombreux problèmes associés à la fusion et à la résolution, tels que la porosité et la fragilité.

La fonction des rouleaux de pression

Immédiatement après que les bords atteignent la température de forgeage optimale, ils passent à travers un ensemble de rouleaux de serrage à haute pression.

Ces rouleaux pressent physiquement les bords chauds et plastiques ensemble avec une force immense. Cette action forge les deux surfaces en une seule structure homogène.

Une soudure autonettoyante

La pression exercée par les rouleaux a un double objectif. Non seulement elle forge le métal, mais elle expulse également tous les oxydes, la calamine et autres impuretés qui auraient pu se former à la surface.

Ce matériau est expulsé du joint sous forme d'un petit cordon (ou « bavure ») à l'intérieur et à l'extérieur de la soudure, qui peut être retiré. Il en résulte un cordon de soudure exceptionnellement propre et pur.

Comprendre les compromis et les avantages

Le soudage par induction HF est un processus dominant dans des applications spécifiques, mais ses forces s'accompagnent de limitations inhérentes.

Avantage : Vitesse et efficacité inégalées

Pour les applications continues telles que la fabrication de tuyaux et de tubes, le soudage HF est extraordinairement rapide, avec des vitesses atteignant des centaines de mètres par minute. Le chauffage localisé le rend très économe en énergie par rapport aux processus qui doivent chauffer la totalité du matériau en vrac.

Avantage : Qualité de soudure supérieure

La nature à l'état solide de la soudure, combinée à l'action autonettoyante des rouleaux de serrage, produit une liaison solide, dense et exempte de défauts. La zone affectée thermiquement très étroite maintient les propriétés mécaniques du matériau de base.

Limitation : Contraintes géométriques

La principale limitation du soudage HF est sa géométrie. Il est presque exclusivement utilisé pour produire des joints longitudinaux continus dans des produits tels que des tubes, des tuyaux ou des poutres structurelles. Il n'est pas adapté aux joints complexes ou aux soudures courtes et individuelles.

Limitation : Complexité de la configuration et du contrôle

Le processus nécessite un alignement précis de la bobine d'induction, du matériau et des rouleaux de serrage. La puissance, la fréquence et la vitesse de ligne doivent être étroitement contrôlées pour assurer une soudure cohérente et de haute qualité, nécessitant des systèmes de contrôle sophistiqués et une configuration experte.

Faire le bon choix pour votre objectif

Décider si le soudage par induction HF est la méthode appropriée dépend entièrement de l'objectif de fabrication.

- Si votre objectif principal est la production à haut volume de tubes, tuyaux ou profilés : Le soudage par induction HF est la norme mondiale de l'industrie pour sa vitesse, sa fiabilité et son rapport coût-efficacité inégalés.

- Si votre objectif principal est la pureté de la soudure et une dégradation minimale du matériau : La nature à l'état solide et autonettoyante du processus offre un avantage de qualité significatif par rapport aux méthodes basées sur la fusion.

- Si votre objectif principal est de joindre des assemblages complexes, non linéaires ou uniques : Ce processus n'est pas adapté ; vous devriez envisager des méthodes offrant une plus grande flexibilité géométrique, telles que le soudage TIG, MIG ou laser.

En maîtrisant l'interaction entre la physique à haute fréquence et la force mécanique, le soudage par induction HF offre une solution puissante pour la fabrication moderne à grande vitesse.

Tableau récapitulatif :

| Aspect clé | Fonctionnement dans le soudage par induction HF |

|---|---|

| Principe de base | Utilise l'induction électromagnétique et l'effet de peau pour générer une chaleur localisée sans faire fondre le métal. |

| Génération de chaleur | Un courant AC à haute fréquence dans une bobine d'induction crée un champ magnétique, induisant un courant le long des bords du matériau. |

| Mécanisme de soudage | Les bords chauffés et plastiques sont forgés ensemble sous haute pression par des rouleaux de serrage dans une liaison à l'état solide. |

| Avantage principal | Processus continu à grande vitesse idéal pour les joints longitudinaux ; produit des soudures propres et solides avec une zone affectée thermiquement minimale. |

| Limitation clé | Contrainte géométrique : le mieux adapté aux produits continus comme les tubes et tuyaux, pas aux soudures complexes ou courtes. |

Besoin d'un four à haute température pour votre R&D ou votre production de soudage ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Que vous développiez de nouvelles techniques de soudage ou que vous ayez besoin d'un traitement thermique précis pour les matériaux, notre gamme de produits — y compris les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD — est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Laissez-nous vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace