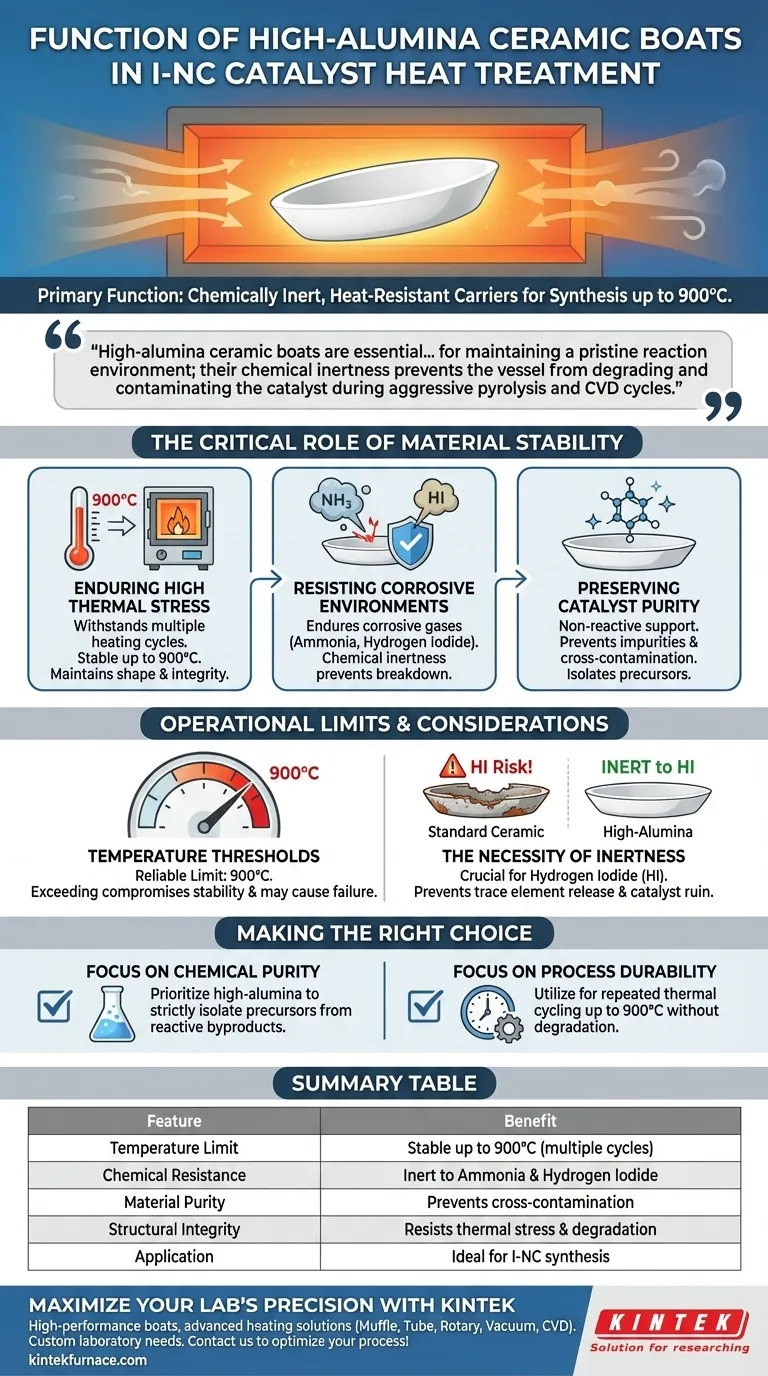

Les nacelles en céramique à haute teneur en alumine fonctionnent principalement comme des supports chimiquement inertes et résistants à la chaleur, conçus pour contenir les matériaux précurseurs lors de la synthèse des catalyseurs d'iode dopé à l'azote et au carbone (I-NC). Leur rôle spécifique est de fournir une plateforme d'isolation stable qui résiste à des températures allant jusqu'à 900°C sans réagir avec des gaz corrosifs tels que l'ammoniac ou l'iodure d'hydrogène. En résistant à ces conditions difficiles, elles empêchent la contamination et garantissent l'intégrité structurelle du processus de synthèse.

Les nacelles en céramique à haute teneur en alumine sont essentielles non seulement pour contenir le matériau, mais aussi pour maintenir un environnement de réaction vierge ; leur inertie chimique empêche le récipient de se dégrader et de contaminer le catalyseur pendant les cycles agressifs de pyrolyse et de CVD.

Le rôle essentiel de la stabilité des matériaux

Endurance aux contraintes thermiques élevées

La synthèse des catalyseurs I-NC nécessite un traitement thermique rigoureux, impliquant spécifiquement la pyrolyse et le dépôt chimique en phase vapeur (CVD).

Les nacelles à haute teneur en alumine sont choisies pour leur capacité à résister à plusieurs cycles de chauffage.

Selon les spécifications techniques, ces composants restent stables à des températures allant jusqu'à 900°C. Cette résilience thermique garantit que la nacelle conserve sa forme et son intégrité structurelle tout au long des phases de chauffage et de refroidissement.

Résistance aux environnements corrosifs

Le processus de dopage introduit des agents très réactifs et corrosifs dans la chambre de chauffage.

Plus précisément, le processus implique des gaz tels que l'ammoniac et l'iodure d'hydrogène.

Les supports en céramique ou métalliques standard pourraient se dégrader ou se corroder lorsqu'ils sont exposés à ces produits chimiques à haute température. La céramique à haute teneur en alumine se distingue par son inertie chimique, ce qui lui permet de résister à l'exposition à ces gaz corrosifs spécifiques sans se décomposer.

Préservation de la pureté du catalyseur

L'objectif ultime du traitement thermique est de créer une structure chimique spécifique dans le catalyseur.

Toute réaction entre la nacelle de support et les précurseurs introduirait des impuretés, modifiant les niveaux de dopage à l'iode ou la structure du carbone.

En agissant comme un support strictement non réactif, la nacelle à haute teneur en alumine garantit que le produit final reste pur. Elle isole les précurseurs de l'environnement du four, garantissant que la réaction chimique est strictement limitée aux matériaux de synthèse prévus.

Limites opérationnelles et considérations

seuils de température

Bien que les nacelles à haute teneur en alumine offrent une excellente stabilité, elles ne sont pas invincibles.

Les données indiquent une limite supérieure fiable de 900°C pour ces applications spécifiques.

Le dépassement de ce seuil de température lors de traitements thermiques agressifs pourrait compromettre la stabilité de la nacelle, entraînant potentiellement une défaillance du matériau ou une réactivité subtile qui pourrait affecter le catalyseur.

La nécessité de l'inertie

C'est une erreur courante de supposer que tout récipient en céramique convient à la pyrolyse.

Cependant, la présence d'iodure d'hydrogène rend les céramiques standard risquées.

Ne pas utiliser de céramique à haute teneur en alumine spécifiquement conçue pour cette inertie peut entraîner une contamination croisée, où la nacelle libère des oligo-éléments dans le catalyseur I-NC, ruinant ainsi le profil de dopage.

Faire le bon choix pour votre synthèse

Pour garantir la production réussie de catalyseurs à base d'azote et de carbone dopés à l'iode, tenez compte des éléments suivants concernant votre choix de support :

- Si votre objectif principal est la pureté chimique : Privilégiez les nacelles à haute teneur en alumine pour isoler strictement les précurseurs des sous-produits réactifs tels que l'iodure d'hydrogène et l'ammoniac.

- Si votre objectif principal est la durabilité du processus : Utilisez ces nacelles pour leur capacité à résister à des cycles thermiques répétés jusqu'à 900°C sans dégradation structurelle.

En sélectionnant le bon matériau de support, vous transformez une variable potentielle – le récipient de réaction – en une constante fiable.

Tableau récapitulatif :

| Caractéristique | Avantage de la nacelle en céramique à haute teneur en alumine |

|---|---|

| Limite de température | Stable jusqu'à 900°C pour plusieurs cycles |

| Résistance chimique | Inerte à l'ammoniac et à l'iodure d'hydrogène corrosifs |

| Pureté du matériau | Empêche la contamination croisée pendant le CVD/la pyrolyse |

| Intégrité structurelle | Résiste aux contraintes thermiques et à la dégradation |

| Application | Idéal pour la synthèse de catalyseurs à base d'azote et de carbone dopés à l'iode (I-NC) |

Maximisez la précision de votre laboratoire avec KINTEK

Ne laissez pas la contamination des matériaux compromettre vos recherches. KINTEK fournit des nacelles en céramique à haute teneur en alumine haute performance et des solutions de chauffage avancées adaptées aux environnements de synthèse rigoureux.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de laboratoire à haute température. Assurez-vous que vos catalyseurs conservent leur intégrité structurelle et leur pureté chimique avec la norme de l'industrie en matière d'équipement thermique.

Contactez KINTEK dès aujourd'hui pour optimiser votre processus de traitement thermique !

Guide Visuel

Références

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelles sont les fonctions d'un moule en graphite de haute pureté lors du processus SPS ? Au-delà de contenir la poudre

- Quelles sont les considérations techniques pour l'utilisation de creusets en alumine ? Optimiser la pureté et la microstructure des alliages à haute entropie

- Quelle est la résistance à la température des tubes en céramique d'alumine ? Jusqu'à 1800°C pour les applications exigeantes

- Quelle est l'importance de l'utilisation de billes en céramique de différents diamètres ? Optimiser le débit et la filtration du réacteur

- Quels matériaux sont utilisés dans la construction d'une pompe à vide à circulation d'eau ? Composants clés pour la durabilité

- Pourquoi les contrôleurs de débit massique de haute précision sont-ils nécessaires pour la croissance CVD de h-BN ? Assurer une stœchiométrie de film supérieure

- Pourquoi le choix du bon four de laboratoire est-il important pour le frittage de la céramique ? Assurer un contrôle précis pour des propriétés céramiques supérieures

- Pourquoi un évaporateur rotatif sous vide est-il nécessaire pour le dépôt en phase liquide de nanosheets ? Amélioration des performances de la cathode