Le gaz argon de haute pureté est strictement requis pour créer un environnement inerte qui empêche la dégradation chimique. Le méthyltrioxorhénium (MTO) et ses intermédiaires de synthèse sont des composés organométalliques très sensibles à l'humidité et à l'air. L'argon agit comme une barrière, empêchant l'hydrolyse et l'oxydation qui, autrement, ruineraient la synthèse ou fausseraient les résultats des tests catalytiques.

L'utilisation de l'argon n'est pas une simple précaution ; c'est une exigence fondamentale pour exclure l'humidité et l'oxygène dissous, qui déstabilisent les intermédiaires réactifs et perturbent le cycle catalytique MTO-UHP.

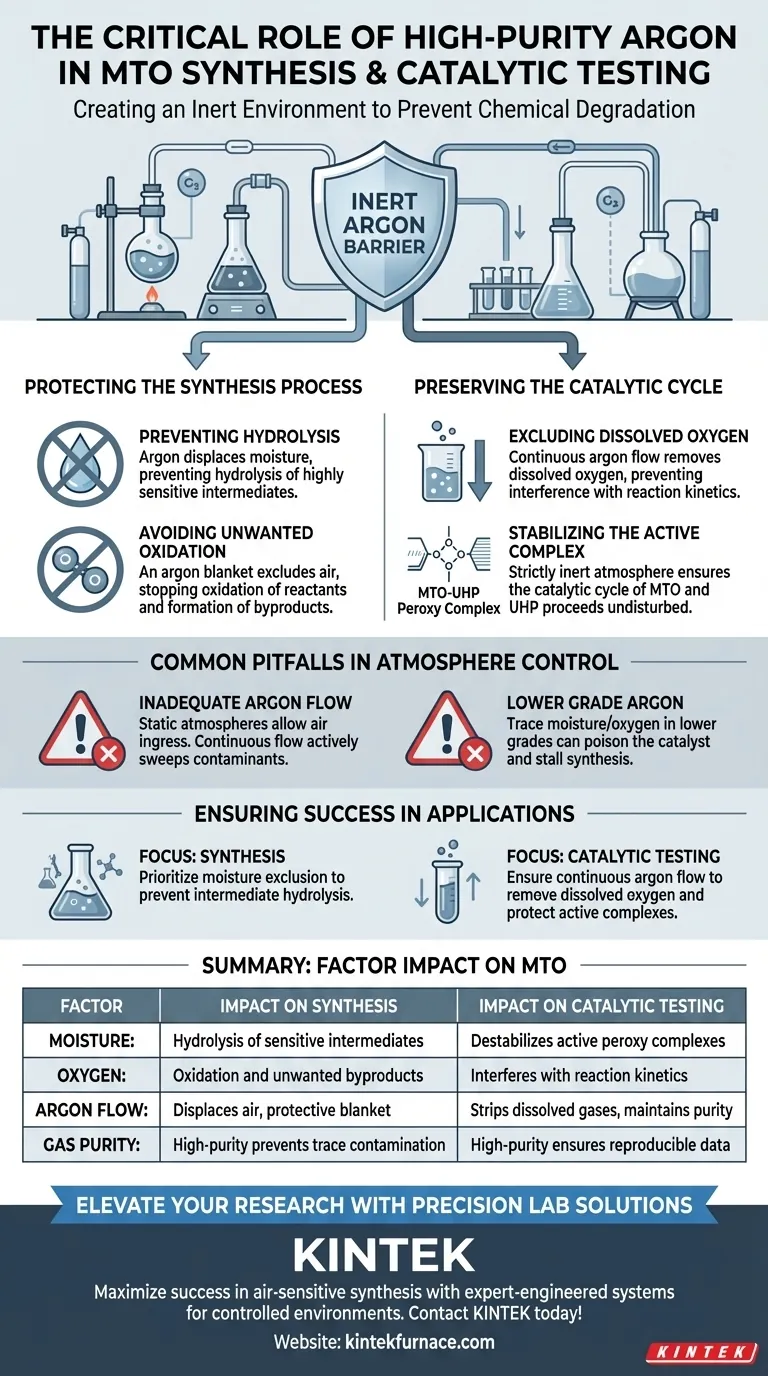

Protection du processus de synthèse

La synthèse des composés organométalliques de rhénium implique des voies chimiques délicates. La présence de composants atmosphériques standard peut entraîner l'échec immédiat de la réaction.

Prévention de l'hydrolyse

Lors de la création initiale du MTO, divers intermédiaires chimiques sont formés. Ces intermédiaires sont très sensibles à l'humidité.

Si de la vapeur d'eau est présente, ces composés subissent une hydrolyse, se décomposant avant de pouvoir être convertis en produit MTO final. L'argon de haute pureté déplace cette humidité, préservant l'intégrité structurelle des intermédiaires.

Éviter l'oxydation indésirable

Outre l'humidité, l'oxygène est une menace majeure pendant la synthèse. Les intermédiaires impliqués sont sujets à des réactions avec l'oxygène atmosphérique.

Une couverture d'argon exclut efficacement l'air, empêchant l'oxydation qui, autrement, dégraderait les réactifs ou produirait des sous-produits indésirables.

Préservation du cycle catalytique

Une fois le MTO synthétisé et utilisé pour les tests, le besoin d'une atmosphère protectrice reste critique. La validité des données de test catalytique dépend de la stabilité de l'environnement réactionnel.

Exclusion de l'oxygène dissous

Lors des tests catalytiques, le MTO est souvent utilisé en conjonction avec du peroxyde d'urée et d'hydrogène (UHP). Il est essentiel de maintenir un flux d'argon à travers le récipient de réaction pour éliminer l'oxygène dissous.

Si l'oxygène reste dissous dans le solvant, il peut interférer avec la cinétique de la réaction, conduisant à des données de performance inexactes.

Stabilisation du complexe actif

Le cœur du processus catalytique implique la formation de complexes peroxy actifs entre le MTO et l'UHP. C'est le "moteur" de la catalyse.

Les contaminants environnementaux, tels que l'humidité ou l'air, peuvent perturber ce cycle. En maintenant une atmosphère d'argon strictement inerte, vous assurez que le cycle catalytique se déroule sans perturbation, produisant des résultats fiables et reproductibles.

Pièges courants dans le contrôle de l'atmosphère

Bien que l'utilisation de l'argon soit courante, la méthode d'application est importante. Comprendre les risques d'un contrôle inadéquat est essentiel pour une expérimentation réussie.

La nécessité du flux

Remplir simplement un récipient d'argon est souvent insuffisant. La référence souligne l'importance de maintenir un flux d'argon.

Les atmosphères statiques peuvent éventuellement permettre l'entrée d'air ou ne pas éliminer complètement les gaz dissous de la solution. Un flux continu élimine activement les contaminants.

L'exigence de haute pureté

Tout l'argon n'est pas créé égal. L'exigence concerne spécifiquement l'argon de haute pureté.

Les grades d'argon inférieurs peuvent contenir des traces d'humidité ou d'oxygène. Compte tenu de la sensibilité des intermédiaires MTO, même ces traces d'impuretés peuvent suffire à empoisonner le catalyseur ou à ralentir la synthèse.

Assurer le succès des applications MTO

L'application de l'argon doit être adaptée à l'étape spécifique de votre travail pour assurer la stabilité chimique.

- Si votre objectif principal est la synthèse : Privilégiez l'exclusion de l'humidité pour prévenir l'hydrolyse des intermédiaires sensibles.

- Si votre objectif principal est le test catalytique : Assurez un flux d'argon continu pour éliminer l'oxygène dissous et protéger la formation de complexes peroxy actifs.

La cohérence de votre atmosphère inerte conduit à la cohérence de vos résultats chimiques.

Tableau récapitulatif :

| Facteur | Impact sur la synthèse du MTO | Impact sur le test catalytique |

|---|---|---|

| Humidité | Provoque l'hydrolyse des intermédiaires sensibles | Déstabilise les complexes peroxy actifs |

| Oxygène | Entraîne l'oxydation et des sous-produits indésirables | Interfère avec la cinétique de la réaction |

| Flux d'argon | Déplace l'air et crée une couverture protectrice | Élimine les gaz dissous et maintient la pureté |

| Pureté du gaz | Haute pureté pour éviter la contamination par traces | Haute pureté pour des données reproductibles |

Élevez votre recherche avec des solutions de laboratoire de précision

Maximisez le succès de votre synthèse organométallique sensible à l'air avec KINTEK. Que vous travailliez avec des composés de rhénium ou d'autres catalyseurs délicats, nos systèmes conçus par des experts fournissent les environnements contrôlés nécessaires à des résultats reproductibles.

Pourquoi choisir KINTEK ?

- Fours haute température personnalisables : Y compris les systèmes Muffle, Tube, Rotatif et sous vide adaptés à vos exigences en matière de gaz inerte.

- Support R&D expert : Soutenu par une fabrication de pointe pour répondre à vos besoins uniques de laboratoire.

- Contrôle supérieur de l'atmosphère : Conçu pour éliminer les contaminants tels que l'humidité et l'oxygène.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions personnalisables à haute température peuvent optimiser vos flux de travail de synthèse et de test catalytique !

Guide Visuel

Références

- Joanna Malarz, Katarzyna Leszczyńska-Sejda. Research on the Production of Methyltrioxorhenium and Heterogenous Catalysts from Waste Materials. DOI: 10.3390/cryst15080717

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Comment fonctionne un four à lot et quels sont ses avantages ? Améliorez la précision et la flexibilité du traitement thermique

- Pourquoi un four industriel à température constante est-il nécessaire pour durcir les tampons thermiques ? Assurer un réticulation supérieure des polymères

- Quels sont les avantages de l'utilisation d'un réacteur à lit fixe en acier inoxydable pour la pyrolyse du biochar ? Obtenez des résultats de laboratoire précis

- Pourquoi la calcination à 700 °C est-elle nécessaire pour la biosilice diatomée extraite ? Atteindre une stabilité maximale du matériau

- Quelle est l'importance du système d'alimentation et du dispositif de distribution du minerai ? Optimisez l'efficacité de la pyrolyse du schiste bitumineux

- Quel rôle joue l'étape d'ébullition à haute température dans la conversion de la silice de balle de riz ? Augmentez vos rendements d'extraction

- Quelles données clés un analyseur thermique simultané (STA) fournit-il pour la combustion du lignite ? Évaluez le risque d'incendie avec précision

- Quelles sont les fonctions principales du flux d'azote de haute pureté dans la pyrolyse du carbone ? Optimiser la pureté et la structure des pores