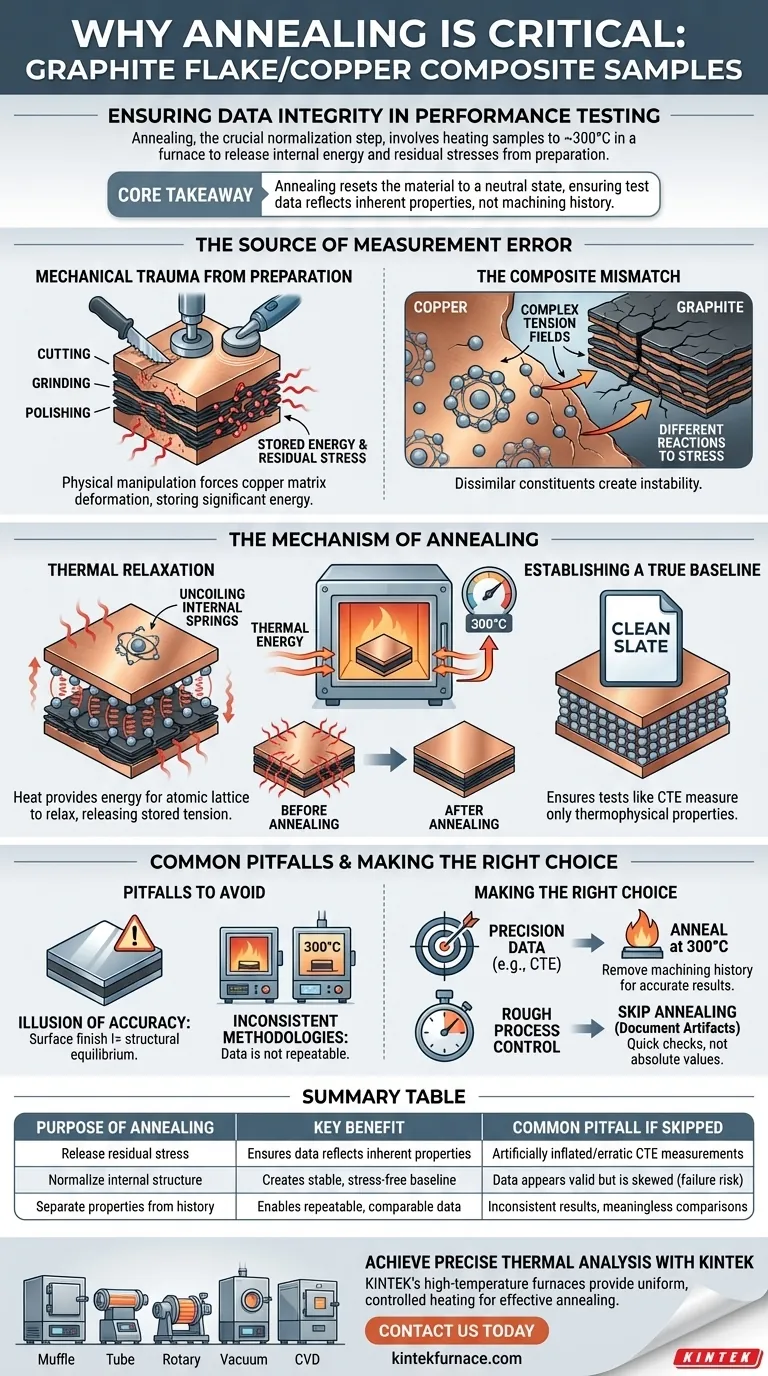

Le recuit est l'étape critique de normalisation requise pour garantir l'intégrité des données dans les matériaux composites. Pour les composites graphite/cuivre, ce processus consiste à chauffer l'échantillon à environ 300°C dans un four de traitement thermique pour libérer l'énergie interne. Cela élimine les contraintes résiduelles causées par la coupe et le polissage, les empêchant de fausser les résultats de tests de performance sensibles tels que les mesures de dilatation thermique.

Idée principale : La préparation mécanique d'un échantillon crée une tension interne invisible. Le recuit ramène le matériau à un état neutre, garantissant que les données de test ultérieures reflètent les propriétés intrinsèques du matériau plutôt que l'historique de son usinage.

La source de l'erreur de mesure

Traumatisme mécanique dû à la préparation

La préparation d'un échantillon composite pour les tests est un processus violent au niveau microscopique. Des techniques telles que la coupe, le meulage et le polissage appliquent une force mécanique importante au matériau.

Cette manipulation physique déforme plastiquement la matrice de cuivre. Bien que l'échantillon puisse sembler lisse à l'œil nu, la structure atomique contient une énergie stockée importante sous forme de contrainte résiduelle.

L'incompatibilité du composite

Les composites graphite/cuivre sont confrontés à un défi unique en raison de la dissimilarité de leurs constituants. Le cuivre est ductile et métallique, tandis que le graphite est cassant et stratifié.

Lors de l'usinage, ces matériaux réagissent différemment aux contraintes physiques. Cela crée des champs de tension complexes à l'interface où le cuivre rencontre les lamelles de graphite, rendant le matériau instable pour les tests de précision.

Le mécanisme du recuit

Relaxation thermique

Le recuit aborde cette instabilité en introduisant une énergie thermique contrôlée. En chauffant l'échantillon à 300°C dans un four à moufle ou à atmosphère, vous fournissez l'énergie nécessaire au réseau atomique pour se détendre.

Ce processus permet au matériau de libérer la tension stockée pendant l'usinage. Il "déroule" efficacement les ressorts internes créés par la déformation mécanique sans altérer la composition du matériau.

Établir une véritable référence

L'objectif ultime de ce traitement thermique est de créer une "ardoise vierge". Les tests de précision, en particulier ceux qui mesurent le coefficient de dilatation thermique (C.T.), reposent sur un point de départ stable.

Si un échantillon n'est pas recuit, la phase de chauffage initiale du test mesurera à la fois l'expansion naturelle du matériau *et* la libération des contraintes de fabrication. Le recuit sépare ces variables, garantissant que le test ne mesure que les propriétés thermophysiques.

Pièges courants à éviter

L'illusion de précision

Une erreur courante consiste à supposer qu'un échantillon très poli est prêt pour les tests. La finition de surface n'équivaut pas à l'équilibre structurel.

Sauter l'étape de recuit entraîne souvent des données qui semblent valides mais sont en réalité faussées. Ceci est particulièrement dangereux dans les applications de haute précision où même des déviations mineures dans les données de dilatation thermique peuvent entraîner une défaillance du composant.

Méthodologies incohérentes

Les données ne sont précieuses que si elles sont reproductibles. Si les échantillons sont recuits à des températures différentes ou sautés complètement, les comparaisons entre les lots deviennent dénuées de sens.

La standardisation de la température de recuit (typiquement 300°C pour ce composite spécifique) est aussi importante que la méthode de test elle-même. Elle garantit que chaque échantillon part du même état sans contrainte.

Faire le bon choix pour votre objectif

Pour obtenir des données fiables, vous devez aligner vos étapes de préparation sur vos objectifs de mesure.

- Si votre objectif principal est la précision des données (par exemple, C.T.) : Vous devez recuire l'échantillon à 300°C pour éliminer l'historique d'usinage ; sinon, vos coefficients de dilatation thermique seront artificiellement gonflés ou erratiques.

- Si votre objectif principal est le contrôle de processus brut : Vous pourriez sauter le recuit pour des vérifications rapides, mais vous devez documenter que les résultats incluent des artefacts de contrainte résiduelle et ne sont pas des valeurs absolues.

Le recuit n'est pas seulement une étape de préparation ; c'est la condition préalable à la vérité scientifique dans la caractérisation des matériaux.

Tableau récapitulatif :

| Objectif du recuit | Avantage clé | Piège courant si omis |

|---|---|---|

| Libérer les contraintes résiduelles de la coupe/du polissage | Garantit que les données de test reflètent les propriétés intrinsèques du matériau | Mesures de C.T. artificiellement gonflées ou erratiques |

| Normaliser la structure interne du composite | Crée une référence stable et sans contrainte pour les tests | Les données semblent valides mais sont faussées, risquant une défaillance du composant |

| Séparer les propriétés du matériau de l'historique d'usinage | Permet des données reproductibles, comparables et précises | Les résultats incohérents rendent les comparaisons de lots dénuées de sens |

Obtenez des données d'analyse thermique précises et fiables avec le bon four de laboratoire.

L'intégrité de vos tests de matériaux commence par une préparation précise des échantillons. Les fours haute température de KINTEK, y compris les fours à moufle et tubulaires, fournissent le chauffage uniforme et contrôlé essentiel à des processus de recuit efficaces.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins de laboratoire uniques. Assurez-vous que vos échantillons composites graphite/cuivre sont parfaitement préparés pour des tests précis de C.T. et de performance.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer les capacités et l'intégrité des données de votre laboratoire. Contactez-nous

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages des couronnes en zircone ? Obtenez des restaurations dentaires durables, esthétiques et biocompatibles

- Comment les fours de trempe et de revenu à haute température traitent-ils l'acier inoxydable AISI 304 ? Améliorer la ténacité du noyau

- Quelle est la fonction d'un réacteur haute pression dans la SHS ? Optimiser la synthèse du carbure de tungstène avec précision

- Comment les cycles de chauffage et de refroidissement segmentés affectent-ils la synthèse assistée par micro-ondes d'oxydes de fer (Fe2O3) 2D ?

- Pourquoi une boîte à gants est-elle nécessaire pour la pré-lithiation de la feuille d'aluminium ? Assurer la pureté dans le développement de l'anode

- Quel rôle joue la diffraction des rayons X (DRX) dans l'évaluation du traitement thermique des ZIF ? Maîtriser la transformation des matériaux

- Comment un four de recuit améliore-t-il les couches minces de séléniure d'indium ? Optimisez dès aujourd'hui l'efficacité énergétique de votre photoanode

- Pourquoi un four de séchage sous vide de laboratoire est-il essentiel pour la méthode de gonflement-encapsulation-rétraction ? Qualité du film verrouillé