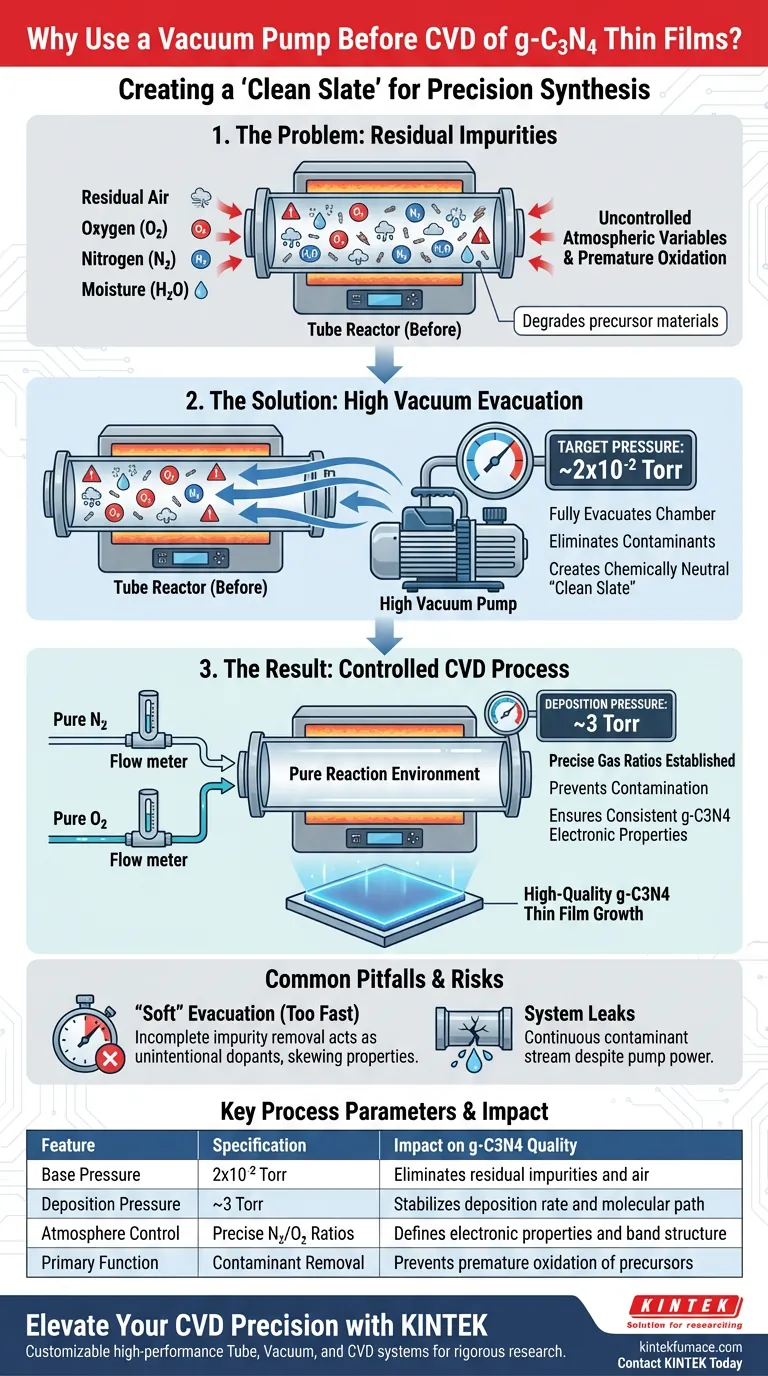

La fonction essentielle de la pompe à vide est d'évacuer complètement le réacteur tubulaire, en éliminant l'air résiduel et les gaz impurs avant le début du processus de dépôt. En réduisant la pression de la chambre à environ 2x10^-2 Torr, le système élimine les variables atmosphériques incontrôlées. Cela garantit que le mélange gazeux introduit ultérieurement (généralement de l'azote et de l'oxygène) maintient un rapport précis, empêchant la contamination qui altérerait autrement la composition chimique et les propriétés électroniques des films minces de nitrure de carbone graphitique (g-C3N4).

Une pompe à vide crée un environnement de "table rase" en éliminant les gaz atmosphériques imprévisibles. Cette base est non négociable pour obtenir les rapports de gaz exacts requis pour synthétiser des films de haute qualité avec des comportements électroniques cohérents.

Établir un environnement de réaction pur

Élimination des impuretés résiduelles

Le rôle principal du système de vide est de purger le tube du four de tous les gaz de fond. Sans cette étape, la chambre contient des concentrations aléatoires d'azote, d'oxygène et d'humidité présents dans l'air ambiant.

La pompe à vide poussé réduit la pression interne à une cible d'environ 2x10^-2 Torr. Cette évacuation complète garantit que l'environnement de départ est chimiquement neutre.

Prévention des réactions prématurées

Si de l'air résiduel reste dans la chambre, l'oxygène présent peut réagir de manière imprévisible avec les précurseurs.

Cette "oxydation prématurée" dégrade les matériaux précurseurs avant le début du processus réel de dépôt chimique en phase vapeur (CVD). L'évacuation empêche ces réactions secondaires incontrôlées, garantissant que le précurseur ne contribue qu'à la croissance souhaitée du film.

Contrôle critique des rapports de gaz

Définir la base pour les gaz de procédé

Pour les films minces de g-C3N4, la synthèse nécessite souvent une atmosphère mixte spécifique, telle qu'un rapport précis d'azote (N2) à oxygène (O2).

Vous ne pouvez pas établir ce rapport précis si le réacteur est déjà rempli d'air de composition inconnue. La pompe à vide nettoie la scène, permettant aux opérateurs d'introduire les gaz de procédé dans un vide, garantissant ainsi l'exactitude du mélange.

Régulation de la pression de dépôt

Une fois la chambre évacuée, le système est ensuite régulé à une pression de dépôt contrôlée (souvent autour de 3 Torr).

L'étape de vide fournit la base physique requise pour atteindre cet état. En partant d'un vide poussé et en remplissant à 3 Torr avec des gaz de procédé purs, le libre parcours moyen des molécules est contrôlé, stabilisant ainsi le taux de dépôt.

Pièges courants et compromis

Le risque d'une évacuation "douce"

Une erreur courante consiste à ne pas atteindre la pression de base suffisante (2x10^-2 Torr) avant de commencer le flux de gaz afin de gagner du temps.

Si l'évacuation est incomplète, des traces d'impuretés subsistent. Ces impuretés agissent comme des dopants involontaires, ce qui peut fausser considérablement les propriétés électroniques du film mince final, entraînant de mauvaises performances de l'appareil.

Intégrité du système contre puissance de la pompe

Une pompe puissante ne peut pas compenser un réacteur tubulaire qui fuit.

Se fier uniquement à la vitesse de la pompe sans vérifier l'étanchéité peut conduire à un équilibre dynamique où l'air entre aussi vite qu'il est pompé. Cela introduit un flux continu de contaminants malgré une lecture de pression apparemment basse.

Faire le bon choix pour votre objectif

Pour garantir un dépôt de films minces de g-C3N4 de haute qualité, tenez compte des priorités opérationnelles suivantes :

- Si votre objectif principal est la pureté chimique : Assurez-vous que le système de vide atteint une pression de base stable d'au moins 2x10^-2 Torr pour éliminer complètement l'air résiduel avant le chauffage.

- Si votre objectif principal est la cohérence électronique : Contrôlez strictement le processus de remplissage après évacuation pour maintenir le rapport N2/O2 exact, car cela dicte la structure de bande du film.

Maîtriser l'étape initiale de vide est le moyen le plus efficace de garantir la reproductibilité dans la synthèse de films minces CVD.

Tableau récapitulatif :

| Caractéristique du procédé | Spécification/Exigence | Impact sur la qualité du g-C3N4 |

|---|---|---|

| Pression de base cible | 2x10^-2 Torr | Élimine les impuretés résiduelles et l'air |

| Pression de dépôt | ~3 Torr | Stabilise le taux de dépôt et le trajet moléculaire |

| Contrôle de l'atmosphère | Rapports N2/O2 précis | Définit les propriétés électroniques et la structure de bande |

| Fonction principale | Élimination des contaminants | Prévient l'oxydation prématurée des précurseurs |

Élevez la précision de votre CVD avec KINTEK

Ne laissez pas les impuretés résiduelles compromettre votre synthèse de films minces. Fort de son R&D et de sa fabrication expertes, KINTEK propose des systèmes de tubes, de vide et de CVD haute performance, entièrement personnalisables pour répondre aux exigences rigoureuses de la recherche sur le g-C3N4. Que vous ayez besoin d'une régulation de pression précise ou d'un contrôle thermique avancé, nos fours de laboratoire haute température offrent l'environnement fiable que vos matériaux méritent.

Prêt à optimiser votre processus de dépôt ? Contactez KINTEK dès aujourd'hui pour consulter nos experts

Guide Visuel

Produits associés

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Où le processus CVD est-il généralement réalisé et pourquoi ? Découvrez le rôle clé des chambres contrôlées

- Quelle est la fonction d'un four à résistance tubulaire dans un système CVD ? Rôles clés dans l'activation thermique et la qualité des films

- Comment un four tubulaire facilite-t-il un contrôle précis lors de la CVD ? Maîtriser la stœchiométrie et la pureté de phase

- Quel rôle joue un four tubulaire dans un système de dépôt par transport de vapeur (VTD) ? Rôle essentiel dans la croissance de couches minces

- Quel type de contrôle de processus est utilisé dans les fours CVD ? Obtenez une synthèse précise des matériaux grâce à des systèmes PLC avancés