En bref, le processus de dépôt chimique en phase vapeur (CVD) est réalisé dans une chambre de réaction ou un réacteur hautement contrôlé. Cet environnement scellé n'est pas un simple conteneur ; c'est un système conçu avec précision pour gérer des conditions extrêmes et prévenir toute contamination externe. Le succès du dépôt d'un film mince pur et de haute qualité dépend entièrement de l'intégrité de cette chambre spécialisée.

L'utilisation d'une chambre scellée pour le CVD est fondamentale pour le processus. C'est la seule façon d d'atteindre la pureté absolue, les températures extrêmes et les compositions de gaz précises requises pour construire des matériaux fonctionnels couche atomique par couche atomique.

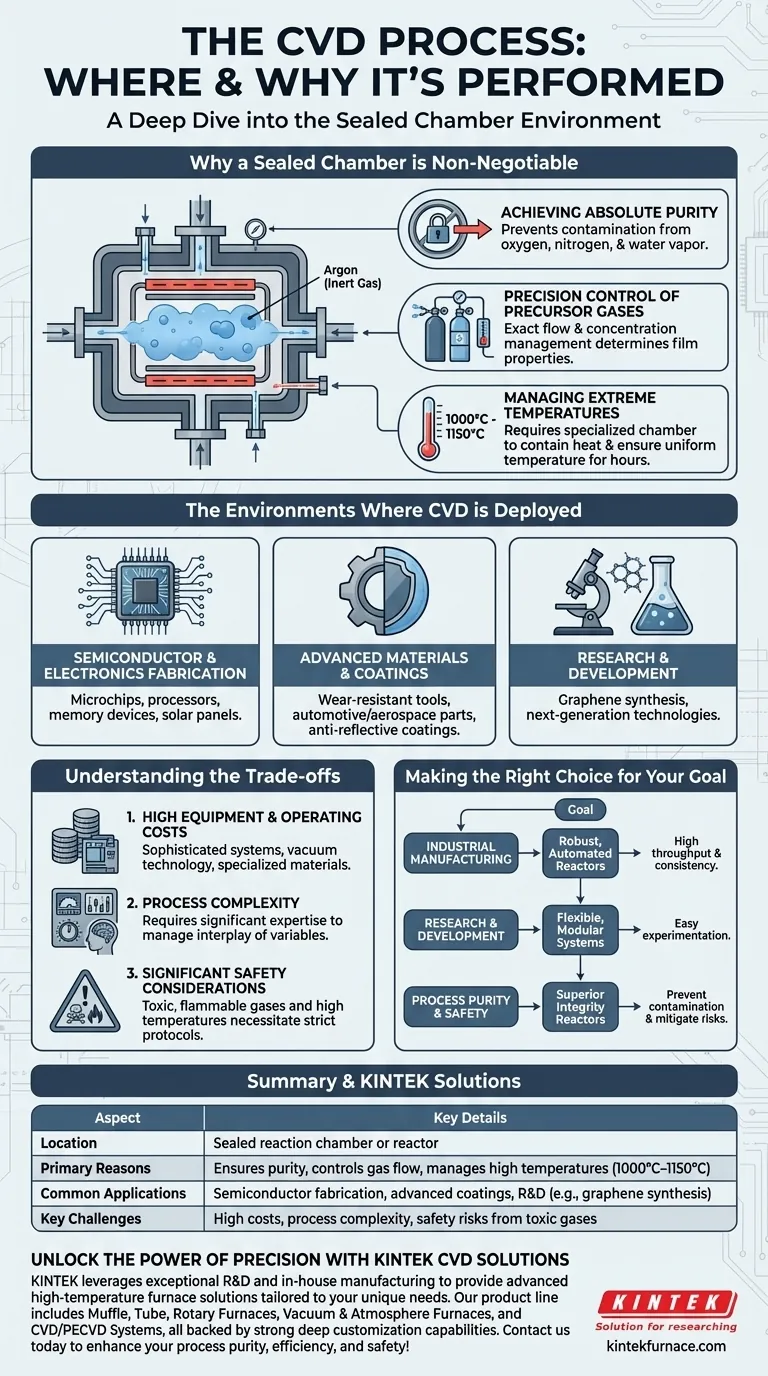

Pourquoi une chambre scellée est non négociable

La fonction principale d'un réacteur CVD est de créer un environnement artificiel idéal où des réactions chimiques spécifiques peuvent se produire de manière prévisible. L'atmosphère dans laquelle nous vivons est hostile à ces processus délicats.

Atteindre une pureté absolue

Le processus CVD est exceptionnellement sensible. L'exposition à l'air atmosphérique, qui contient de l'oxygène, de l'azote et de la vapeur d'eau, introduirait des contaminants qui provoqueraient des réactions chimiques indésirables.

Cette contamination compromet les propriétés structurelles et électroniques du film final. Pour éviter cela, la chambre est d'abord purgée de l'air, puis remplie d'un gaz neutre ou inerte, tel que l'Argon, qui sert de porteur pour les réactifs mais n'interfère pas avec la chimie de dépôt.

Contrôle de précision des gaz précurseurs

Le film lui-même est construit à partir de précurseurs chimiques spécifiques, qui sont introduits dans la chambre sous forme de gaz. Ces gaz contiennent les éléments essentiels du matériau désiré.

La chambre permet le contrôle exact des débits et des concentrations de ces gaz réactifs. C'est ce contrôle qui détermine la composition finale, l'épaisseur et les propriétés matérielles du film.

Gestion des températures extrêmes

De nombreux processus CVD fonctionnent à des températures incroyablement élevées, souvent entre 1000°C et 1150°C.

Une chambre de réaction spécialisée est nécessaire pour contenir cette chaleur en toute sécurité, assurer une température uniforme sur le substrat et maintenir la stabilité thermique tout au long du dépôt, qui peut durer des heures.

Les environnements où le CVD est déployé

Grâce à sa capacité à créer des matériaux haute performance, le CVD est une technologie essentielle dans de nombreux domaines de haute technologie. Vous trouverez ces chambres spécialisées dans trois contextes principaux.

Fabrication de semi-conducteurs et d'électronique

C'est l'utilisation la plus répandue du CVD. Il est essentiel pour créer les fines couches isolantes et conductrices qui composent les micropuces, les processeurs et les dispositifs de mémoire. Le processus est également critique pour la fabrication de panneaux solaires.

Matériaux avancés et revêtements

Le CVD est utilisé pour appliquer des revêtements ultra-durs, résistants à la corrosion ou fonctionnels. Cela inclut la création de surfaces résistantes à l'usure sur les outils de coupe, de couches protectrices sur les pièces automobiles et aérospatiales haute performance, et même les revêtements antireflet sur les lunettes de soleil et le verre architectural.

Recherche et développement

Les universités, les laboratoires nationaux et les centres de R&D d'entreprise s'appuient sur les systèmes CVD pour l'innovation en science des matériaux. Ces systèmes sont utilisés pour synthétiser de nouveaux matériaux, tels que les feuilles de graphène, et pour développer des processus de nouvelle génération pour les technologies futures.

Comprendre les compromis

Bien que puissant, le recours à un processus complexe basé sur une chambre présente des défis inhérents qu'il est important de comprendre.

Coûts d'équipement et d'exploitation élevés

Les réacteurs CVD sont des équipements sophistiqués et coûteux. Ils doivent être capables de maintenir un vide, de manipuler des gaz corrosifs et de supporter des températures extrêmes, ce qui nécessite une ingénierie et des matériaux spécialisés.

Complexité du processus

Le bon déroulement d'un processus CVD exige une expertise significative. Un opérateur doit gérer avec précision une interaction complexe de variables, y compris la température, la pression, les débits de gaz et la chimie, où de petits écarts peuvent entraîner des dépôts ratés.

Considérations importantes en matière de sécurité

Les gaz précurseurs utilisés en CVD peuvent être toxiques, inflammables ou corrosifs. Associés aux températures de fonctionnement élevées, cela nécessite des protocoles de sécurité stricts, des systèmes de détection de gaz et une ventilation adéquate pour assurer la sécurité de l'opérateur et prévenir la contamination environnementale.

Faire le bon choix pour votre objectif

Le type spécifique de chambre et de processus CVD est toujours dicté par l'objectif final. Que vous soyez en production, en recherche ou en ingénierie de processus, l'accent change.

- Si votre objectif principal est la fabrication industrielle : La priorité est d'investir dans des réacteurs monocristallins ou par lots robustes et automatisés qui offrent un débit élevé et une cohérence exceptionnelle.

- Si votre objectif principal est la recherche et le développement : Le meilleur choix est souvent un système de chambre flexible et modulaire qui permet une expérimentation facile avec différents précurseurs, températures et substrats.

- Si votre objectif principal est la pureté et la sécurité du processus : Le facteur critique est un réacteur avec une intégrité de vide supérieure, des conduites de gaz de haute pureté et des interverrouillages de sécurité complets pour prévenir la contamination et atténuer les risques.

En fin de compte, comprendre le "pourquoi" derrière la chambre CVD la transforme d'une simple boîte en le cœur même de la science et de l'ingénierie des matériaux modernes.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Emplacement | Chambre de réaction ou réacteur scellé |

| Principales raisons | Assure la pureté, contrôle le flux de gaz, gère les hautes températures (1000°C–1150°C) |

| Applications courantes | Fabrication de semi-conducteurs, revêtements avancés, R&D (par exemple, synthèse de graphène) |

| Principaux défis | Coûts élevés, complexité du processus, risques de sécurité liés aux gaz toxiques |

Libérez la puissance de la précision avec les solutions CVD de KINTEK

Êtes-vous dans la fabrication de semi-conducteurs, le développement de matériaux avancés ou la recherche et avez-vous besoin de systèmes CVD fiables et haute performance ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos technologies CVD peuvent améliorer la pureté, l'efficacité et la sécurité de votre processus — construisons ensemble l'avenir des matériaux !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température