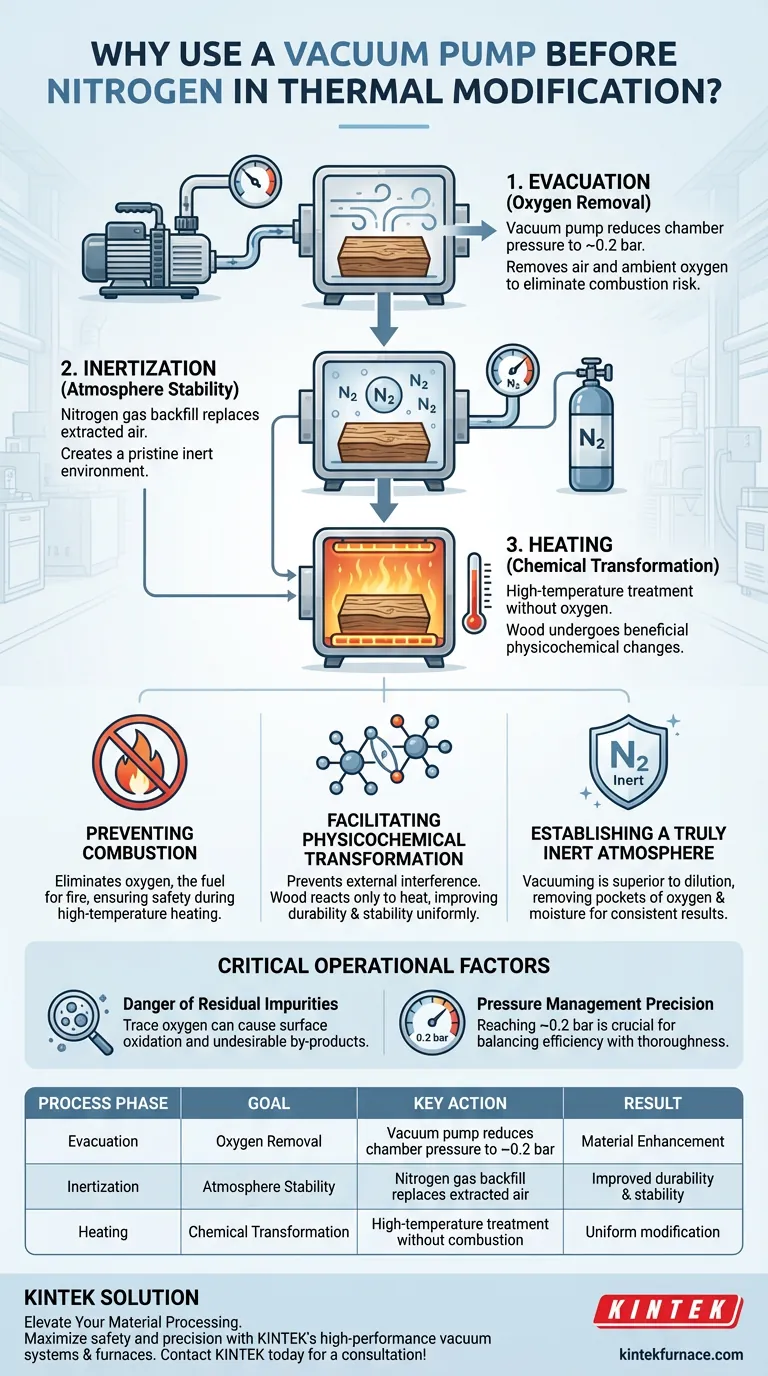

L'objectif principal de l'utilisation d'une pompe à vide dans la modification thermique est d'éliminer complètement l'oxygène de la chambre de traitement avant l'application de hautes températures. En réduisant la pression de la chambre à un niveau bas, généralement autour de 0,2 bar, le système élimine l'air ambiant qui réagirait autrement avec le bois. Cette étape d'évacuation est le préalable à l'établissement d'une atmosphère purement inerte une fois que l'azote gazeux est introduit.

En évacuant l'air avant le remplissage d'azote, les opérateurs éliminent le risque de combustion et d'oxydation indésirable. Cela crée les conditions spécifiques sans oxygène requises pour que le bois subisse des changements physico-chimiques bénéfiques plutôt qu'une dégradation.

Créer un environnement chimique contrôlé

Prévenir la combustion à haute température

Le risque le plus immédiat dans la modification thermique est le feu. Le processus implique le chauffage du bois à des températures où il brûlerait naturellement si de l'air était présent.

L'oxygène est le combustible de la combustion. Si la chambre contient de l'air résiduel pendant la phase de chauffage, le bois s'enflammera ou carbonisera de manière incontrôlée.

La pompe à vide élimine ce risque en extrayant physiquement l'air, garantissant que la limite d'inflammabilité n'est jamais atteinte.

Faciliter la transformation physico-chimique

Le but de la modification thermique n'est pas seulement de sécher le bois, mais d'altérer sa structure chimique pour améliorer sa durabilité et sa stabilité.

Ce processus est connu sous le nom de transformation physico-chimique.

Pour que cette transformation se produise uniformément, le bois doit être traité dans un environnement qui empêche les interférences chimiques externes. Une chambre pré-évacuée et remplie d'azote garantit que le bois ne réagit qu'à la chaleur, et non aux gaz atmosphériques.

Établir une atmosphère véritablement inerte

Le simple fait de pomper de l'azote dans une chambre remplie d'air (dilution) est souvent insuffisant pour une modification de haute qualité.

La dilution laisse des poches d'oxygène et d'humidité qui peuvent entraîner des résultats incohérents.

L'utilisation d'une pompe à vide pour atteindre 0,2 bar garantit que la grande majorité des gaz atmosphériques sont éliminés *avant* l'introduction du gaz inerte. Lorsque l'azote pénètre dans le vide, il remplit complètement le vide, créant un environnement vierge.

Facteurs opérationnels critiques

Le danger des impuretés résiduelles

Même des traces d'oxygène peuvent être nuisibles. Dans les processus sensibles, l'oxygène résiduel agit comme un contaminant.

Il provoque une oxydation de surface, qui crée des sous-produits indésirables sur le matériau.

Bien que la référence principale se concentre sur le bois, ce principe s'applique largement (comme dans les processus CVD) ; l'élimination de l'air empêche les impuretés de compromettre la microstructure ou les propriétés de surface du matériau.

Précision de la gestion de la pression

L'efficacité de ce processus dépend de la profondeur du vide.

Atteindre une pression d'environ 0,2 bar est un objectif spécifique conçu pour équilibrer l'efficacité et la complétude.

Si la pompe ne parvient pas à atteindre cette basse pression, le remplissage d'azote ultérieur sera contaminé, annulant les avantages du gaz inerte.

Assurer l'intégrité du processus

Si votre objectif principal est la sécurité :

- Priorisez la profondeur du vide pour garantir que les niveaux d'oxygène sont inférieurs au seuil de combustion avant le début du chauffage.

Si votre objectif principal est la qualité du matériau :

- Assurez une transition transparente du vide à l'azote pour éviter l'oxydation, ce qui garantit une transformation physico-chimique cohérente.

La phase de vide n'est pas simplement une étape préparatoire ; c'est le mécanisme de contrôle fondamental qui sépare la modification réussie de la destruction du matériau.

Tableau récapitulatif :

| Phase du processus | Objectif | Action clé |

|---|---|---|

| Évacuation | Élimination de l'oxygène | La pompe à vide réduit la pression de la chambre à ~0,2 bar |

| Inertisation | Stabilité de l'atmosphère | Le remplissage d'azote gazeux remplace l'air extrait |

| Chauffage | Transformation chimique | Traitement à haute température sans risque de combustion |

| Résultat | Amélioration du matériau | Durabilité et stabilité améliorées grâce à une modification uniforme |

Élevez votre traitement de matériaux avec KINTEK

Maximisez la sécurité et la précision de vos flux de travail de modification thermique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide haute performance, des fours Muffle, Tube, Rotatifs et CVD, tous personnalisables pour répondre à vos besoins uniques en laboratoire ou en industrie. Que vous visiez des transformations physico-chimiques parfaites ou une synthèse de matériaux spécialisée, nos experts techniques sont prêts à fournir la solution idéale.

Passez à l'étape suivante de l'excellence des processus — contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Références

- Guntis Sosins, Jānis Zicāns. Water-Related Properties of Wood after Thermal Modification in Closed Process under Pressure in Nitrogen. DOI: 10.3390/f15010140

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les étapes opérationnelles typiques lors de l'utilisation d'une presse à vide ? Maîtriser le collage et le formage impeccables

- Quel est l'objectif du pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels composants sont utilisés dans les fours de pressage à chaud pour appliquer la pression ? Pièces essentielles pour une compression de haute température précise

- Qu'est-ce qu'une presse à chaud sous vide et quelle est sa fonction principale ? Débloquez le traitement des matériaux avancés

- Quels sont les avantages d'utiliser une presse à chaud sous vide ? Atteignez une qualité de matériau et une précision supérieures