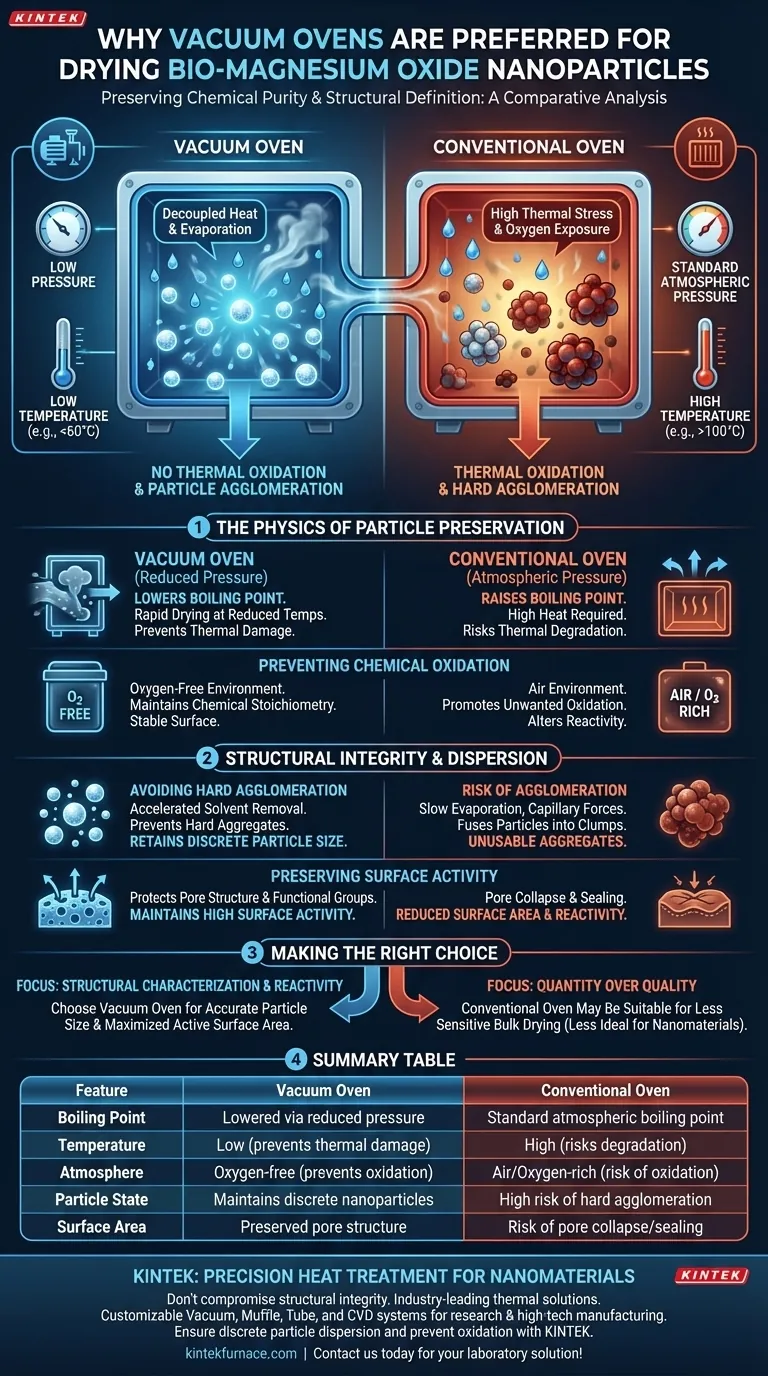

La préservation de la pureté chimique et de la définition structurelle est le facteur décisif. Un four sous vide est préféré pour le séchage des nanoparticules de bio-oxyde de magnésium synthétisées car il abaisse le point d'ébullition des solvants, permettant un séchage rapide à des températures considérablement réduites. Cet environnement spécifique empêche l'oxydation thermique et l'agglomération des particules qui se produisent fréquemment dans les fours à air conventionnels à haute température, préservant ainsi la taille des particules d'origine et l'activité de surface du matériau.

L'avantage principal du séchage sous vide réside dans le découplage de la chaleur de l'évaporation. En réduisant la pression, vous éliminez l'humidité sans soumettre les nanoparticules délicates de bio-oxyde de magnésium au stress thermique élevé et à l'exposition à l'oxygène qui dégradent leur qualité dans les fours standard.

La physique de la préservation des particules

Abaissement du seuil thermique

Dans un four conventionnel, le séchage repose sur l'augmentation de la température jusqu'au point d'ébullition du solvant (par exemple, 100°C pour l'eau) à pression atmosphérique standard. Cette chaleur élevée peut être destructrice pour les nanomatériaux sensibles.

Un four sous vide modifie l'environnement thermodynamique en réduisant la pression interne. Cette dépression permet à l'eau et aux autres solvants de se volatiliser à des températures beaucoup plus basses. Par conséquent, le bio-oxyde de magnésium peut être séché complètement sans jamais atteindre des températures qui déclencheraient une dégradation.

Prévention de l'oxydation chimique

Les fours standard fonctionnent dans un environnement d'air, riche en oxygène. Combiné aux températures élevées requises pour le séchage conventionnel, cela crée un environnement idéal pour une oxydation indésirable.

Pour le bio-oxyde de magnésium, la préservation de la stœchiométrie chimique spécifique est vitale. L'environnement sous vide exclut efficacement l'oxygène pendant le processus de chauffage. Cela garantit que les nanoparticules restent chimiquement stables et ne subissent pas d'oxydation de surface, ce qui modifierait leur réactivité prévue.

Intégrité structurelle et dispersion

Éviter l'agglomération dure

L'un des risques les plus importants lors du séchage des nanoparticules est l'agglomération, où les particules individuelles fusionnent en amas plus grands et inutilisables. Dans le séchage conventionnel, l'évaporation lente du liquide crée de fortes forces capillaires qui rapprochent les particules.

Le séchage sous vide atténue cela en accélérant l'élimination du solvant des pores profonds et des surfaces simultanément. Cette libération rapide réduit le temps pendant lequel les particules restent dans un état de pont liquide, empêchant la formation d'agrégats durs. Le résultat est une poudre qui conserve sa taille de particule discrète d'origine.

Préservation de l'activité de surface

L'efficacité du bio-oxyde de magnésium dépend souvent de sa surface spécifique et de la présence de groupes fonctionnels actifs. Les hautes températures dans les fours standard peuvent entraîner l'effondrement ou le scellement des pores de surface.

En fonctionnant à des températures plus basses, un four sous vide protège la structure poreuse interne et les groupes fonctionnels de surface. Cela garantit que le matériau conserve une activité de surface élevée, ce qui est essentiel si les nanoparticules sont destinées à des applications nécessitant une réactivité élevée ou une caractérisation structurelle spécifique.

Comprendre les compromis

Complexité de l'équipement par rapport à la qualité de l'échantillon

Bien que les fours sous vide offrent des résultats supérieurs pour les nanomatériaux, ils introduisent une complexité opérationnelle par rapport aux fours standard. Ils nécessitent une pompe à vide, un entretien régulier des joints et une surveillance attentive des niveaux de pression.

Limitations par lots

Le séchage sous vide est généralement un processus par lots avec un débit limité par rapport aux méthodes de séchage à l'air en continu. Cependant, pour les nanomatériaux synthétisés de grande valeur où la qualité prime sur la quantité, ce compromis est nécessaire pour garantir que le matériau est utilisable pour la caractérisation.

Faire le bon choix pour votre objectif

Si vous synthétisez des nanoparticules de bio-oxyde de magnésium, votre choix de méthode de séchage dicte la qualité finale de votre matériau.

- Si votre objectif principal est la caractérisation structurelle : Choisissez un four sous vide pour garantir que la taille des particules que vous mesurez est précise et non faussée par l'agglomération induite par la chaleur.

- Si votre objectif principal est la réactivité de surface : Choisissez un four sous vide pour prévenir l'oxydation et l'effondrement des pores, maximisant ainsi la surface active disponible.

En contrôlant à la fois la pression et la température, vous passez du simple séchage d'un échantillon à l'ingénierie active de sa qualité finale.

Tableau récapitulatif :

| Caractéristique | Four sous vide | Four conventionnel |

|---|---|---|

| Point d'ébullition | Abaissé par réduction de pression | Point d'ébullition atmosphérique standard |

| Température | Basse (prévient les dommages thermiques) | Élevée (risques de dégradation) |

| Atmosphère | Sans oxygène (prévient l'oxydation) | Air/riche en oxygène (risque d'oxydation) |

| État des particules | Maintient des nanoparticules discrètes | Risque élevé d'agglomération dure |

| Surface | Structure poreuse préservée | Risque d'effondrement/scellement des pores |

Traitement thermique de précision pour nanomatériaux

Ne compromettez pas l'intégrité structurelle de vos nanoparticules synthétisées. KINTEK fournit des solutions thermiques leaders de l'industrie, soutenues par une R&D et une fabrication expertes. Nos systèmes personnalisables sous vide, muffles, tubes et CVD sont conçus pour répondre aux exigences rigoureuses de la recherche en laboratoire et de la fabrication de haute technologie.

Que vous ayez besoin de prévenir l'oxydation ou d'assurer une dispersion discrète des particules, KINTEK dispose du four haute température pour votre application unique. Contactez-nous dès aujourd'hui pour trouver votre solution de laboratoire parfaite !

Guide Visuel

Références

- Sarita Shaktawat, Jay Singh. Biogenic-magnesium oxide nanoparticles from <i>Bauhinia variegata</i> (Kachnar) flower extract: a sustainable electrochemical approach for vitamin-B <sub>12</sub> determination in real fruit juice and milk. DOI: 10.1039/d3fb00198a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Qu'est-ce que le durcissement par vieillissement dans le traitement thermique sous vide ? Libérez des performances métalliques maximales avec précision

- Quelles sont les principales caractéristiques de la personnalisation des performances du vide ? Obtenez un contrôle précis pour vos processus de laboratoire

- Quel est le but de l'utilisation d'une étuve sous vide pour sécher les feuilles d'électrodes enduites dans la production de batteries au sodium-ion ?

- Quel est le processus de brasage sous atmosphère contrôlée ? Obtenez un assemblage métallique propre et solide sans flux

- Qu'est-ce qui crée l'environnement à faible teneur en oxygène dans un four sous vide ? Découvrez la clé du traitement thermique sans oxydation

- Pourquoi les fours sous vide continus sont-ils indispensables dans le traitement thermique moderne des métaux ? Qualité et efficacité supérieures garanties

- Quel est le rôle d'une étuve de séchage sous vide dans la préparation de N-TiO2@NC ? Préserver l'intégrité et la stabilité chimique du MXene

- Comment le four sous vide continu à chambres multiples améliore-t-il les processus industriels ? Augmenter l'efficacité et la qualité