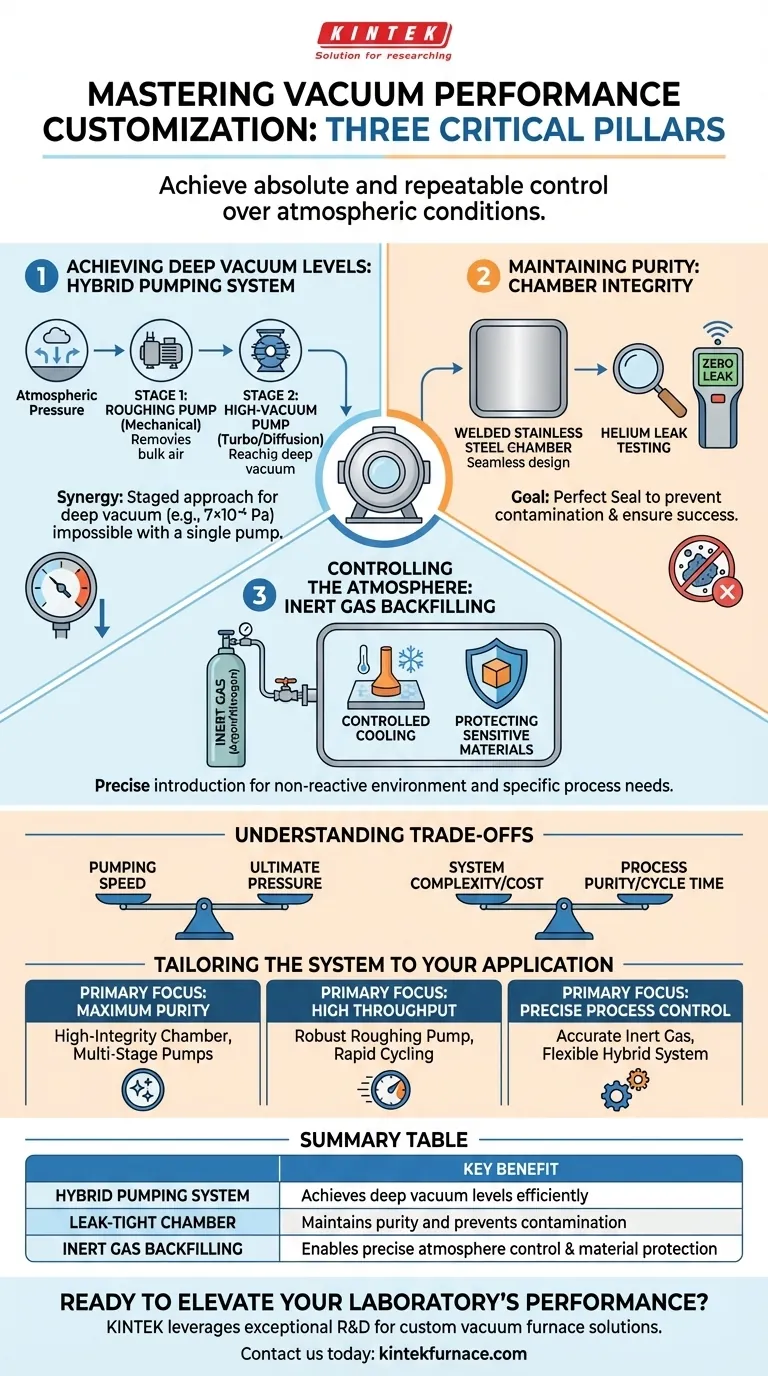

En substance, la personnalisation des performances du vide s'articule autour de trois piliers essentiels : créer le vide, maintenir sa pureté et contrôler l'environnement atmosphérique. Ceci est réalisé grâce à une combinaison de systèmes de pompage hybrides pour atteindre des niveaux de vide poussé, une construction de chambre étanche pour prévenir la contamination, et un remplissage contrôlé avec un gaz inerte pour gérer l'environnement du processus.

L'objectif de la personnalisation du vide n'est pas simplement d'éliminer l'air. Il s'agit d'atteindre un contrôle absolu et reproductible des conditions atmosphériques à l'intérieur d'une chambre pour garantir le succès d'un processus scientifique ou industriel spécifique.

Le Fondement : Atteindre des Niveaux de Vide Poussé

La personnalisation d'un système à vide commence par la capacité à atteindre le niveau de pression requis de manière efficace et fiable. Ceci est rarement réalisé avec une seule pompe.

Le Rôle d'un Système de Pompage Hybride

Aucune pompe unique n'est efficace sur toute la plage de pression, de la pression atmosphérique au vide poussé. Un système hybride utilise différents types de pompes par étapes, chacune optimisée pour une plage de pression spécifique.

Étape 1 : La Pompe à Vide Primaire (Roughing Pump)

Le processus commence par une pompe mécanique, souvent appelée « pompe primaire ». Son rôle est d'effectuer le gros du travail, en retirant la grande majorité des molécules d'air de la chambre et en abaissant la pression de la pression atmosphérique à un niveau de vide primaire.

Étape 2 : La Pompe à Vide Poussé

Une fois que la pompe mécanique a terminé son travail, une pompe à vide poussé prend le relais. Il s'agit généralement d'une pompe turbomoléculaire ou d'une pompe à diffusion, qui ne peuvent fonctionner efficacement qu'à des pressions plus faibles. Ces pompes éliminent les molécules restantes pour atteindre des niveaux de vide poussé, comme le repère de 7×10⁻⁴ Pa.

La Synergie du Système

La pompe mécanique continue de fonctionner, servant de « pompe de soutien » qui évacue l'échappement de la pompe à vide poussé. Cette approche étagée permet au système d'atteindre des niveaux de vide poussé qu'aucune des deux pompes ne pourrait atteindre seule.

Maintenir la Pureté : L'Importance de l'Intégrité de la Chambre

Atteindre un vide poussé est inutile si de l'air ou de l'humidité indésirables peuvent s'infiltrer à nouveau dans la chambre. L'intégrité de la chambre à vide est tout aussi cruciale que le système de pompage.

Pourquoi un Joint Parfait est Non Négociable

Même une fuite microscopique peut introduire un flux constant de molécules de gaz, empêchant le système d'atteindre sa pression cible ou, pire, contaminant le processus. Cette contamination peut ruiner des matériaux sensibles ou compromettre les résultats expérimentaux.

Construction : Acier Inoxydable Soudé

Les chambres à vide poussé sont généralement construites en acier inoxydable soudé. Ce matériau est choisi pour sa robustesse, ses faibles propriétés de dégazage (il ne libère pas de gaz piégés sous vide) et sa capacité à être soudé en un récipient sans couture et étanche.

Validation : Test d'Étanchéité à l'Hélium

Pour garantir l'intégrité, les chambres sont soumises à un test d'étanchéité à l'hélium. Comme les atomes d'hélium sont incroyablement petits, ils peuvent pénétrer des fuites que d'autres gaz ne peuvent pas traverser. Un détecteur mesure toute fuite d'hélium s'échappant d'une chambre pressurisée, offrant une validation définitive d'un joint véritablement étanche.

Contrôler l'Atmosphère : Au-delà du Simple Vide

De nombreux processus avancés nécessitent plus qu'un simple espace vide. Ils exigent la capacité d'introduire avec précision un gaz spécifique et non réactif dans la chambre.

L'Objectif du Contre-pressurage au Gaz Inerte (Backfilling)

Le contre-pressurage avec gaz inerte est l'introduction contrôlée d'un gaz tel que l'argon ou l'azote. Ces gaz ne réagissent pas avec d'autres matériaux, ce qui les rend idéaux pour gérer l'environnement sans provoquer de changements chimiques indésirables comme l'oxydation.

Cas d'Usage : Refroidissement Contrôlé

Dans des processus tels que le brasage sous vide ou le traitement thermique, les pièces doivent être refroidies à une vitesse spécifique. Le contre-pressurage avec un gaz inerte introduit des molécules qui peuvent transférer la chaleur loin de la pièce, permettant un cycle de refroidissement plus rapide et plus contrôlé que ce qui serait possible dans un vide pur.

Cas d'Usage : Protection des Matériaux Sensibles

Une fois le processus terminé, ramener la chambre à la pression atmosphérique avec de l'air ambiant pourrait oxyder ou contaminer instantanément le produit fini. Le contre-pressurage avec un gaz inerte crée une couverture protectrice et non réactive autour du matériau.

Comprendre les Compromis

La conception d'un système à vide implique de trouver un équilibre entre des priorités concurrentes. Comprendre ces compromis est essentiel pour spécifier un système qui répond à vos objectifs sans être sur-conçu.

Vitesse de Pompage vs. Pression Ultime

Un système conçu pour des niveaux de vide extrêmement poussés (pression ultime) peut avoir une vitesse de pompage globale plus lente. Inversement, un système optimisé pour un débit élevé peut sacrifier une partie de sa capacité de vide ultime au profit de la possibilité de cycler les chambres plus rapidement.

Complexité du Système vs. Coût et Maintenance

Un système de pompe hybride sophistiqué avec plusieurs étages et commandes offre des performances et une flexibilité supérieures. Cependant, il entraîne un coût initial plus élevé et des exigences de maintenance plus complexes par rapport à une configuration à pompe unique plus simple pour des applications moins exigeantes.

Pureté du Processus vs. Temps de Cycle

L'utilisation d'un gaz inerte de haute pureté et l'exécution de cycles de purge multiples garantissent l'environnement le plus propre possible. Ce dévouement à la pureté ajoute cependant du temps à chaque cycle de processus, ce qui peut être un facteur critique dans un environnement de production à grand volume.

Adapter le Système à Votre Application

La configuration optimale du système à vide dépend entièrement de votre objectif principal.

- Si votre objectif principal est la pureté maximale pour des processus sensibles : Privilégiez une chambre en acier inoxydable soudé à haute intégrité, validée par test d'étanchéité à l'hélium, et un système de pompage à vide poussé multi-étages.

- Si votre objectif principal est le débit élevé pour la production industrielle : Mettez l'accent sur une pompe primaire mécanique robuste avec une vitesse de pompage élevée et un système conçu pour un cyclage rapide.

- Si votre objectif principal est le contrôle précis du processus pour la recherche ou le traitement thermique : Investissez dans un système doté de capacités de contre-pressurage au gaz inerte précises et d'un système de pompage hybride flexible pour gérer les étapes spécifiques du processus.

En fin de compte, un système à vide personnalisé vous permet de maîtriser l'environnement exigé par votre processus.

Tableau Récapitulatif :

| Caractéristique | Description | Avantage Clé |

|---|---|---|

| Système de Pompage Hybride | Utilise des pompes mécaniques et à vide poussé par étapes | Atteint des niveaux de vide poussé efficacement |

| Chambre Étanchéifiée | Construction en acier inoxydable soudé avec test d'étanchéité à l'hélium | Maintient la pureté et prévient la contamination |

| Contre-pressurage au Gaz Inerte | Introduction contrôlée de gaz comme l'argon ou l'azote | Permet un contrôle précis de l'atmosphère et la protection des matériaux |

Prêt à améliorer les performances de votre laboratoire avec une solution de vide personnalisée ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours de haute température avancées, y compris des fours Muflés, à Tube, Rotatifs, des fours à Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques en matière de pureté, de débit et de contrôle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et fournir des résultats fiables !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité