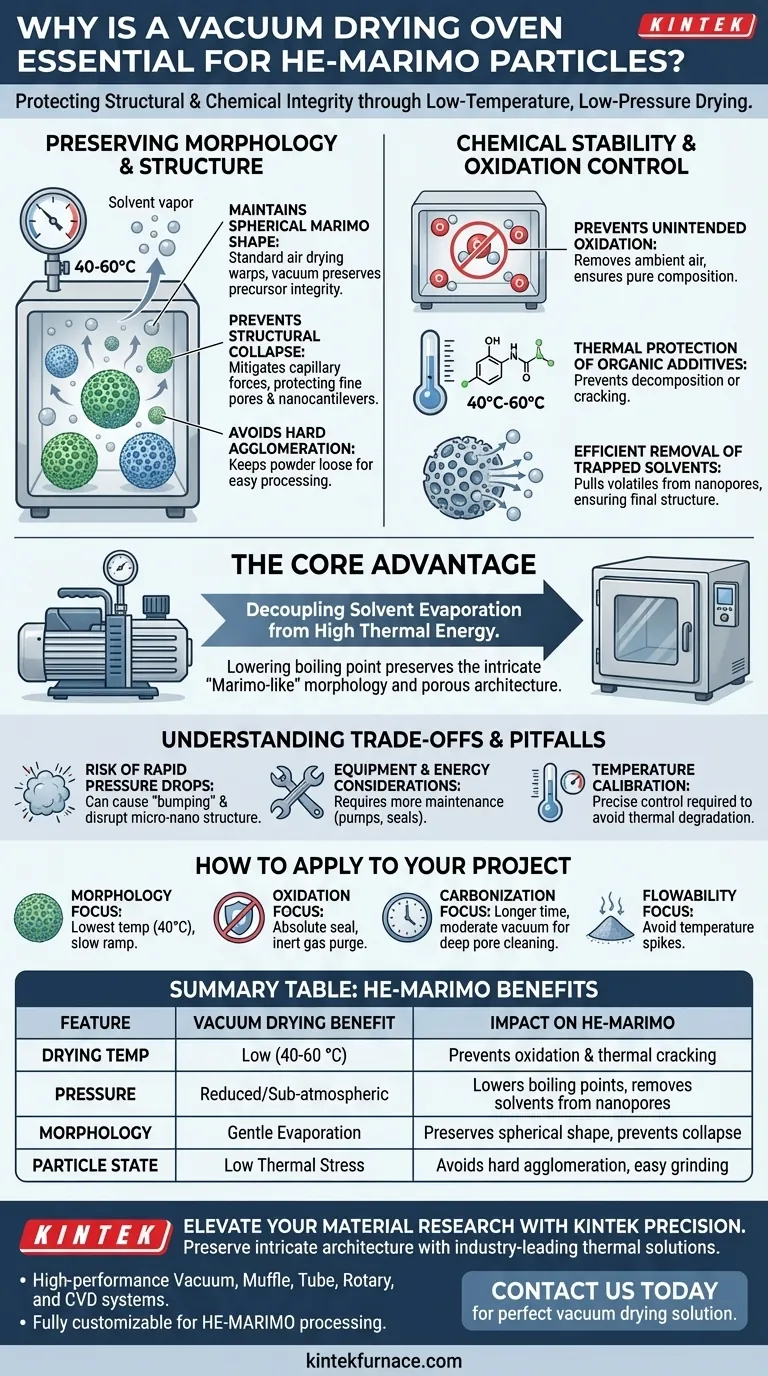

Le séchage sous vide est la protection essentielle de l'intégrité structurelle et chimique des particules de Marimo à haute entropie (HE-MARIMO). En réduisant considérablement la pression atmosphérique, ces étuves permettent aux solvants volatils de s'évaporer rapidement à des températures aussi basses que 40 °C. Cet environnement à basse température est essentiel pour prévenir l'oxydation indésirable des additifs organiques et pour empêcher les précurseurs délicats et sphériques de s'effondrer ou de s'agglomérer pendant la phase de séchage.

Le rôle essentiel d'une étuve de séchage sous vide réside dans sa capacité à dissocier l'évaporation du solvant de l'énergie thermique élevée. En abaissant le point d'ébullition des liquides résiduels, il préserve la morphologie complexe de type "Marimo" et l'architecture poreuse qui sont vitales pour les performances ultérieures du matériau.

Préservation de l'intégrité morphologique et structurelle

Maintien de la forme sphérique du Marimo

Les particules de HE-MARIMO reposent sur une morphologie sphérique spécifique qui offre un rapport surface/volume élevé. Le séchage à l'air standard introduit souvent des contraintes thermiques élevées qui peuvent déformer ces formes, tandis que le séchage sous vide garantit que l'intégrité du précurseur reste intacte.

Prévention de l'effondrement structurel et des dommages dus aux forces capillaires

Dans les matériaux présentant des pores fins ou des nanocantilever, la tension superficielle des liquides en évaporation peut provoquer un effondrement structurel. Un environnement sous vide atténue ces forces capillaires en permettant aux solvants de se volatiliser plus doucement à des températures plus basses, protégeant ainsi la distribution spatiale des composants du matériau.

Éviter l'agglomération dure

Le séchage à haute température dans une étuve standard entraîne souvent une agglomération dure, où les particules fusionnent en une masse solide. Le séchage sous vide maintient les propriétés physiques lâches de la poudre, garantissant qu'elle reste facile à broyer et à traiter dans les étapes de fabrication ultérieures.

Stabilité chimique et contrôle de l'oxydation

Prévention de l'oxydation involontaire

Les précurseurs à haute entropie contiennent souvent des sites actifs ou des additifs organiques sensibles à l'oxygène à des températures élevées. Une étuve sous vide élimine l'air ambiant, empêchant la dégradation oxydative et garantissant que la composition chimique du HE-MARIMO reste pure.

Protection thermique des additifs organiques

Les composants organiques du précurseur peuvent se décomposer ou subir une fissuration indésirable s'ils sont exposés à une chaleur élevée. En réalisant un séchage complet à 40 °C à 60 °C, le processus sous vide maintient la stabilité de ces structures organiques pour les étapes ultérieures de carbonisation ou de calcination.

Élimination efficace des solvants piégés

Les solvants résiduels tels que le méthanol ou le tétrahydrofurane peuvent rester piégés au plus profond des nanopores. La pression réduite d'une étuve sous vide extrait ces volatils de la structure interne, les empêchant d'interférer avec la structure chimique finale du matériau.

Comprendre les compromis et les pièges potentiels

Le risque de chutes de pression rapides

Bien qu'un vide soit nécessaire, son application trop rapide peut provoquer un "bullage", où le solvant bout de manière explosive. Cela peut perturber physiquement la micro-nano structure fine des particules de HE-MARIMO, ruinant potentiellement l'uniformité du lot.

Considérations relatives à l'équipement et à l'énergie

Les étuves de séchage sous vide nécessitent plus d'entretien que les étuves à convection standard en raison du besoin de pompes à vide et de joints. De plus, le processus peut parfois être plus lent pour les matériaux en vrac car le transfert de chaleur est moins efficace sous vide que dans l'air en mouvement.

Exigences de calibration de la température

Un contrôle précis est nécessaire pour garantir que la température est suffisamment élevée pour déplacer le solvant, mais suffisamment basse pour éviter la dégradation thermique. Les utilisateurs doivent calibrer l'étuve spécifiquement pour le solvant éliminé (par exemple, eau par rapport aux solvants organiques) afin d'éviter l'instabilité structurelle.

Comment appliquer cela à votre projet

Pour obtenir les meilleurs résultats avec le HE-MARIMO ou des précurseurs similaires à haute entropie, alignez votre stratégie de séchage sur vos objectifs matériels spécifiques :

- Si votre objectif principal est la préservation de la morphologie : Utilisez la température la plus basse possible (40 °C) et une rampe de vide lente et progressive pour éviter l'effondrement des structures sphériques.

- Si votre objectif principal est de prévenir l'oxydation : Assurez-vous que le joint sous vide est absolu et envisagez de purger la chambre avec un gaz inerte comme l'azote avant de commencer le cycle de vide.

- Si votre objectif principal est la carbonisation ultérieure : Privilégiez un temps de séchage plus long sous un vide modéré pour garantir l'élimination à 100 % des solvants résiduels des pores profonds.

- Si votre objectif principal est la fluidité des particules : Visez une poudre séchée "lâche" en évitant tout pic de température susceptible de déclencher un frittage de surface ou une agglomération.

En maîtrisant le processus de séchage sous vide, vous garantissez que la conception sophistiquée de vos matériaux à haute entropie survit à la transition de la synthèse liquide à l'application à l'état solide.

Tableau récapitulatif :

| Caractéristique | Avantage du séchage sous vide | Impact sur le HE-MARIMO |

|---|---|---|

| Temp. de séchage | Basse (40-60 °C) | Prévient l'oxydation et la fissuration thermique des matières organiques |

| Pression | Réduite/Sous-atmosphérique | Abaisse les points d'ébullition pour éliminer les solvants des nanopores |

| Morphologie | Évaporation douce | Préserve la forme sphérique et prévient l'effondrement structurel |

| État des particules | Faible contrainte thermique | Évite l'agglomération dure pour un broyage/traitement facile |

Élevez vos recherches sur les matériaux avec la précision KINTEK

Préservez l'architecture complexe de vos précurseurs à haute entropie avec les solutions thermiques de pointe de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, à moufle, tubulaires, rotatifs et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences rigoureuses du traitement HE-MARIMO et au-delà.

Ne laissez pas l'effondrement structurel ou l'oxydation involontaire compromettre vos résultats. Contactez-nous dès aujourd'hui pour trouver la solution de séchage sous vide parfaite et découvrez comment nos fours de laboratoire avancés peuvent améliorer l'intégrité de vos matériaux et l'efficacité de votre laboratoire.

Guide Visuel

Références

- Ayano Taniguchi, Kazuya Kobiro. Low-temperature synthesis of porous high-entropy (CoCrFeMnNi)<sub>3</sub>O<sub>4</sub> spheres and their application to the reverse water–gas shift reaction as catalysts. DOI: 10.1039/d3dt04131j

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage et de brasage pour traitement thermique sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment le four sous vide améliore-t-il la performance des produits traités thermiquement ? Obtenez un contrôle et une qualité supérieurs

- Pourquoi un four sous vide est-il préféré pour la fonte des bijoux ? Atteignez la pureté et la précision dans votre artisanat

- Quel est le rôle du système de régulation de la température dans un four à vide ? Réaliser des transformations précises de matériaux

- Quelle est l'importance de l'utilisation d'un four de recuit par diffusion sous vide pour les études d'équilibre thermodynamique dans les alliages ?

- Quelles sont les principales applications du graphite dans les fours à vide ? Débloquez la précision et l'efficacité à haute température

- Quelle est la fonction d'une étuve sous vide dans le revêtement TiN/MoS2 ? Maîtriser le processus de durcissement pour une intégrité de film supérieure

- Pourquoi les fours à vide modernes sont-ils conçus avec des systèmes d'injection de gaz jusqu'à 20 bars ? Libérez la polyvalence du refroidissement rapide

- Pouvez-vous décrire un exemple de processus utilisant un four de durcissement sous vide ? Obtenez un durcissement métallique propre et précis