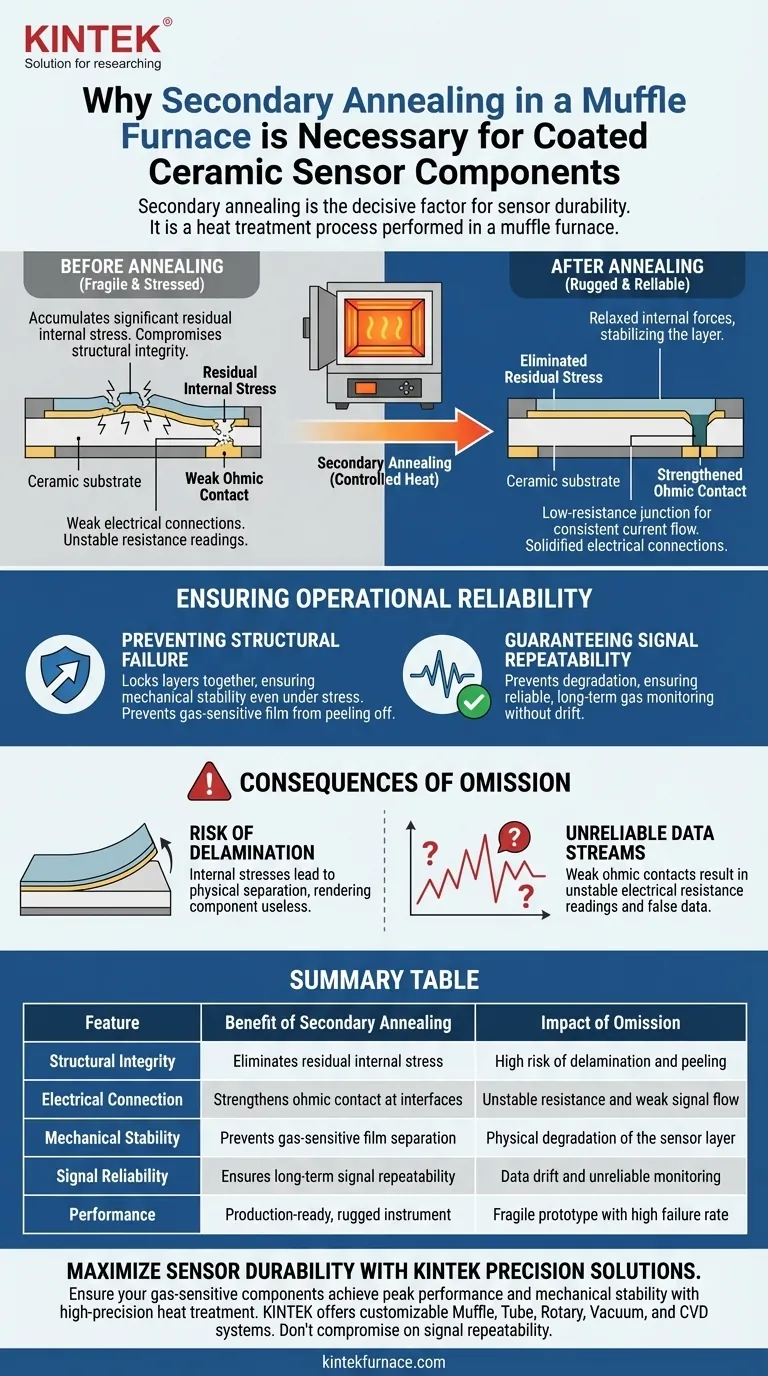

Le recuit secondaire est le facteur décisif de la durabilité du capteur. Il s'agit d'un processus de traitement thermique effectué dans un four à moufle pour éliminer les contraintes internes résiduelles dans la couche sensible aux gaz des composants céramiques revêtus. De plus, il est essentiel pour renforcer le contact ohmique entre le matériau sensible, le substrat céramique et les électrodes.

Le recuit secondaire remplit une double fonction : il détend les tensions structurelles internes et solidifie les connexions électriques. Cela garantit que le capteur reste mécaniquement stable et fournit des signaux répétables lors d'une surveillance à long terme.

Relever les défis physiques

Pour comprendre la nécessité de ce traitement, il faut examiner l'état physique du capteur immédiatement après le revêtement.

Élimination des contraintes internes

Au cours du processus de revêtement initial, la couche sensible aux gaz accumule souvent une contrainte interne résiduelle importante.

Si elle n'est pas traitée, cette tension compromet l'intégrité structurelle du matériau. Le recuit secondaire utilise une chaleur contrôlée pour détendre ces forces internes, stabilisant ainsi la couche.

Renforcement du contact ohmique

La précision d'un capteur dépend fortement de la qualité de ses connexions électriques.

Le processus de recuit renforce le contact ohmique, la jonction à faible résistance essentielle à la circulation du courant.

Cette liaison se produit à l'interface critique entre le matériau sensible, le substrat céramique et les électrodes.

Garantir la fiabilité opérationnelle

Au-delà de la structure physique, le recuit secondaire influe directement sur les performances du capteur dans des applications réelles.

Prévention des défaillances structurelles

Le principal risque pour les capteurs non traités est la dégradation mécanique.

Sans recuit, le film sensible aux gaz est susceptible de se décoller du substrat.

Le traitement thermique solidarise les couches, assurant la stabilité mécanique même sous contrainte.

Garantir la répétabilité des signaux

Pour qu'un capteur soit utile, il doit fournir des données cohérentes dans le temps.

En prévenant la dégradation et le décollement du film, le recuit assure la répétabilité des signaux.

Cela permet une surveillance fiable des gaz à long terme, sans la dérive causée par la détérioration physique.

Les conséquences de l'omission

Bien que l'ajout d'une étape de traitement thermique secondaire nécessite du temps et des ressources énergétiques, le compromis lié à son omission est sévère.

Risque de délaminage

Omettre cette étape laisse les contraintes internes actives au sein du revêtement.

Cela conduit inévitablement à un délaminage, où la couche sensible se sépare physiquement de la base céramique, rendant le composant inutile.

Flux de données non fiables

Les contacts ohmiques faibles entraînent des lectures de résistance électrique instables.

Sans la solidification apportée par le recuit, le capteur ne peut pas maintenir la précision requise pour une surveillance précise, ce qui entraîne des données erronées et des performances peu fiables.

Application à votre processus

La décision de recuire se résume à la différence entre un prototype et un appareil prêt pour la production.

- Si votre objectif principal est la durabilité mécanique : Privilégiez le recuit pour soulager les contraintes et empêcher le film sensible aux gaz de se décoller.

- Si votre objectif principal est la précision des données : Assurez-vous que le traitement thermique est suffisant pour solidifier le contact ohmique afin d'assurer une répétabilité constante des signaux.

Ce processus transforme un composant céramique revêtu d'une pièce fragile en un instrument robuste et fiable, capable de fonctionner à long terme.

Tableau récapitulatif :

| Caractéristique | Avantage du recuit secondaire | Impact de l'omission |

|---|---|---|

| Intégrité structurelle | Élimine les contraintes internes résiduelles | Risque élevé de délaminage et de décollement |

| Connexion électrique | Renforce le contact ohmique aux interfaces | Résistance instable et faible flux de signal |

| Stabilité mécanique | Empêche la séparation du film sensible aux gaz | Dégradation physique de la couche du capteur |

| Fiabilité du signal | Assure la répétabilité du signal à long terme | Dérive des données et surveillance peu fiable |

| Performance | Instrument prêt pour la production, robuste | Prototype fragile avec un taux d'échec élevé |

Maximisez la durabilité des capteurs avec les solutions de précision KINTEK

Assurez-vous que vos composants sensibles aux gaz atteignent des performances optimales et une stabilité mécanique grâce à un traitement thermique de haute précision. KINTEK propose des fours à moufle et sous vide de pointe, spécialement conçus pour éliminer les contraintes internes et solidifier les contacts ohmiques critiques des capteurs céramiques.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous entièrement personnalisables pour répondre à vos exigences uniques de laboratoire ou de production. Ne faites aucun compromis sur la répétabilité des signaux ; associez-vous à un leader de la technologie haute température pour fournir des instruments robustes et fiables.

Contactez KINTEK dès aujourd'hui pour optimiser votre processus de recuit

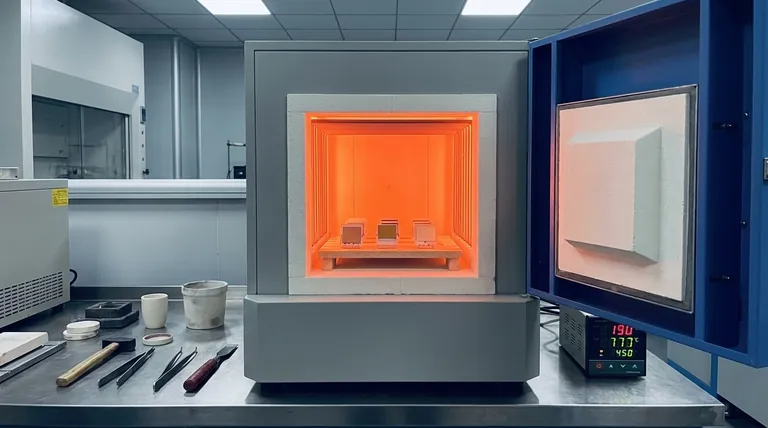

Guide Visuel

Références

- Peishuo Wang, Xueli Yang. Engineering Hierarchical CuO/WO3 Hollow Spheres with Flower-like Morphology for Ultra-Sensitive H2S Detection at ppb Level. DOI: 10.3390/chemosensors13070250

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment un four à résistance de haute précision assure-t-il le traitement de mise en solution T6 ? Atteignez la résistance maximale de l'alliage avec KINTEK

- Comment fonctionne la chambre isolée d'un four à moufle ? Obtenez un chauffage précis et sans contamination

- Comment un four à moufle facilite-t-il l'étape de calcination de la préparation du catalyseur CuO/Al2O3 ? Optimiser les sites actifs

- Quel rôle joue un four à moufle dans les expériences d'oxydation à 1100°C ? Contrôle thermique de précision pour les revêtements

- Comment un four à moufle à haute température facilite-t-il la formation de nanofillers TiO2 à phase mixte ? Guide de contrôle de phase

- Quelles précautions doivent être prises lors de la manipulation des échantillons dans un four à moufle ? Assurer la sécurité et prolonger la durée de vie de l'équipement

- Quelle est la fonction d'un four à moufle dans la stabilisation des nanoparticules ? Optimiser l'efficacité des ingrédients actifs

- Qu'est-ce qu'un four à moufle et quelles sont ses fonctions principales ? Découvrez le traitement à haute température sans contamination