Un four de séchage sous vide de laboratoire est le choix supérieur pour le traitement des suspensions Al2O3/TiC/SiC(w) car il modifie fondamentalement la cinétique de séchage en réduisant la pression ambiante. Cela permet aux solvants organiques, tels que l'éthanol, de se volatiliser rapidement à des températures nettement plus basses.

En dissociant l'évaporation de la chaleur élevée, vous évitez les contraintes thermiques qui dégradent l'activité de surface de la poudre. Plus important encore, l'environnement sous vide élimine l'oxygène et les températures élevées qui, autrement, provoqueraient l'oxydation et la détérioration des particules sensibles de TiC (carbure de titane).

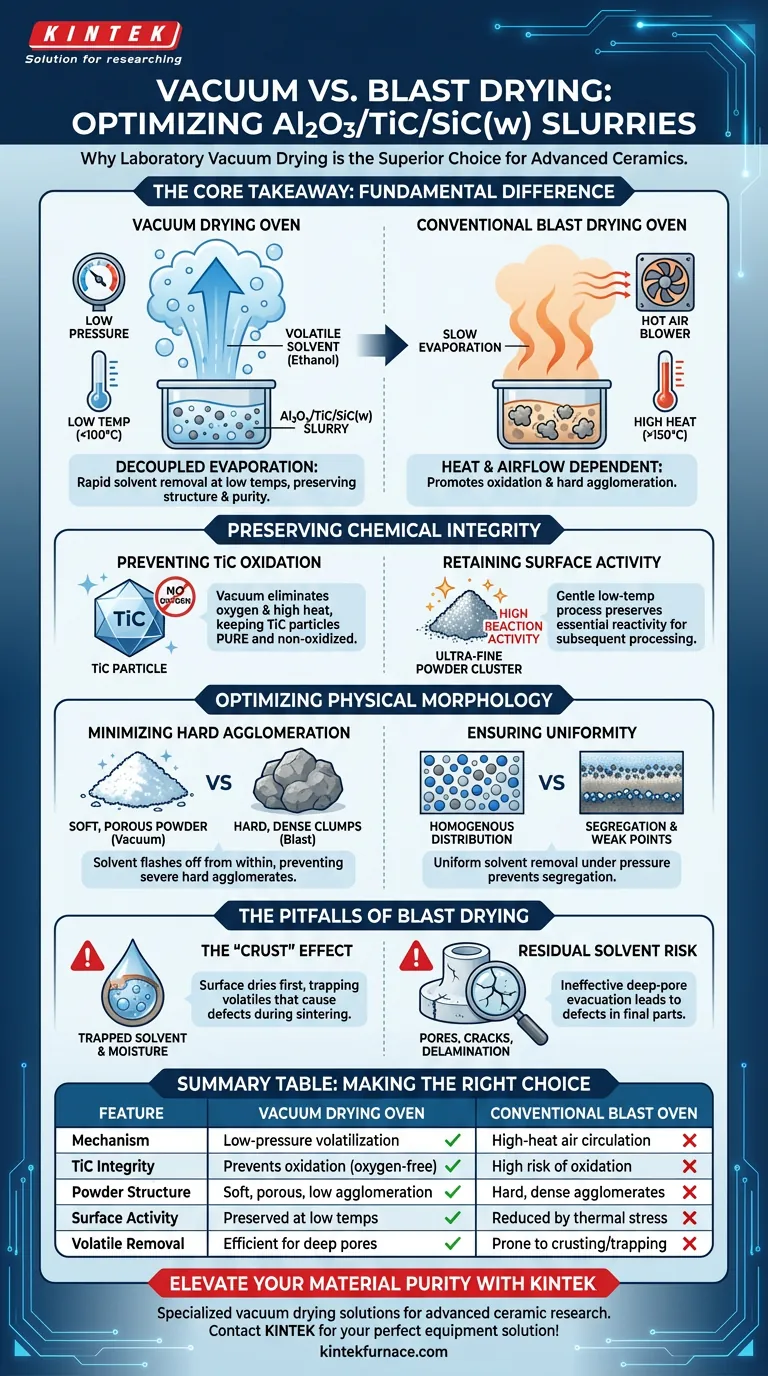

Le point essentiel à retenir Le séchage par soufflage conventionnel repose sur la chaleur et le flux d'air, ce qui favorise l'oxydation et l'agglomération dure dans les suspensions céramiques. Le séchage sous vide utilise une pression négative pour abaisser le point d'ébullition du solvant, préservant ainsi la pureté chimique des poudres ultrafines et garantissant une structure lâche et poreuse essentielle à un frittage de haute qualité.

Préservation de l'intégrité chimique

Le principal moteur du choix d'un four sous vide plutôt qu'un four à soufflage est la sensibilité chimique des composants de la suspension, en particulier le carbure de titane (TiC).

Prévenir l'oxydation du TiC

Les particules de TiC sont très sensibles à l'oxydation, en particulier lorsqu'elles sont exposées à la circulation d'air à haute température typique des fours de séchage par soufflage.

En fonctionnant sous vide, vous éliminez la source d'oxygène et réduisez l'exigence thermique. Ce double mécanisme garantit que les particules de TiC restent pures et ne se dégradent pas en oxydes, ce qui compromettrait les propriétés du matériau du composite final.

Conservation de l'activité de surface

Les températures élevées peuvent "désactiver" l'activité de surface des poudres ultrafines.

Le séchage sous vide facilite l'évaporation à des températures douces. Ce processus doux préserve la haute activité réactionnelle de la poudre d'origine, ce qui est essentiel pour la réactivité et la liaison requises lors des étapes de traitement ultérieures.

Optimisation de la morphologie physique

Au-delà de la chimie, la structure physique de la poudre séchée dicte la qualité du composant céramique final.

Minimisation de l'agglomération dure

Dans un four à soufflage conventionnel, le solvant s'évapore de la surface de la gouttelette de suspension, créant de fortes forces capillaires qui rapprochent les particules pour former des amas denses et durs (agglomérats).

Le séchage sous vide provoque l'évaporation rapide du solvant à partir du matériau en vrac. Cela empêche la formation d'agglomérats durs sévères, résultant en une poudre plus lâche et plus souple, plus facile à traiter.

Assurer l'uniformité

Comme le solvant est éliminé uniformément sous pression plutôt que par un flux d'air directionnel, le mélange conserve une distribution homogène.

Cette uniformité garantit que l'Al2O3, le TiC et les whiskers de SiC restent uniformément dispersés, empêchant la ségrégation qui peut entraîner des points faibles structurels.

Comprendre les compromis : pièges courants

Bien que le séchage sous vide soit préférable, comprendre les risques de l'alternative — le séchage par soufflage — met en évidence pourquoi le changement est nécessaire.

L'effet "croûte" du séchage par soufflage

Les fours à soufflage sèchent souvent d'abord la surface d'une suspension, formant une croûte dure. Cela piège l'humidité et le solvant à l'intérieur du matériau.

Si ces substances volatiles piégées ne sont pas éliminées, elles se dilateront pendant la phase de frittage, provoquant des défauts de pores, de fissures ou de délaminage dans la pièce céramique finale.

Le risque de solvants résiduels

Les environnements sous vide sont beaucoup plus efficaces pour évacuer les solvants piégés au plus profond des pores microscopiques des amas de poudre.

L'échec de l'élimination complète de ces solvants — un problème courant avec le séchage thermique standard — entraîne des défauts lors du moulage par compression et du frittage.

Faire le bon choix pour votre objectif

La méthode de séchage spécifique que vous choisissez détermine le plafond de performance de votre matériau.

- Si votre objectif principal est la pureté chimique : Privilégiez des niveaux de vide qui permettent l'évaporation du solvant à température ambiante ou quasi ambiante pour éliminer complètement les risques d'oxydation du TiC.

- Si votre objectif principal est la densité de frittage : Assurez-vous que le cycle de séchage sous vide est suffisamment long pour évacuer tous les solvants des pores profonds, évitant ainsi les défauts induits par les gaz pendant la phase de frittage à haute température.

En utilisant le séchage sous vide, vous ne faites pas que retirer du liquide ; vous concevez activement la microstructure et la chimie du précurseur pour des performances optimales.

Tableau récapitulatif :

| Caractéristique | Four de séchage sous vide | Four à soufflage conventionnel |

|---|---|---|

| Mécanisme | Volatilisation à basse pression | Circulation d'air à haute température |

| Intégrité du TiC | Prévient l'oxydation (sans oxygène) | Risque élevé d'oxydation/dégradation |

| Structure de la poudre | Lâche, poreuse, faible agglomération | Agglomérats durs et denses |

| Activité de surface | Préservée à basse température | Réduite en raison du stress thermique |

| Élimination des volatils | Efficace même pour les pores profonds | Tendance à la formation de croûtes/piégeage en surface |

Améliorez la pureté de vos matériaux avec KINTEK

Ne laissez pas l'oxydation ou l'agglomération dure compromettre vos recherches sur les céramiques avancées. Fort de notre R&D et de notre fabrication expertes, KINTEK propose des solutions de séchage sous vide spécialisées aux côtés de nos systèmes Muffle, Tube, Rotary et CVD. Que vous traitiez des suspensions Al2O3/TiC/SiC(w) ou que vous développiez des matériaux personnalisés à l'échelle du laboratoire, nos fours haute température personnalisables sont conçus pour répondre à vos exigences techniques les plus strictes.

Prêt à optimiser votre cinétique de séchage ? Contactez KINTEK dès aujourd'hui pour trouver la solution d'équipement parfaite !

Guide Visuel

Références

- Song‐Jeng Huang, Murugan Subramani. Mechanical and Corrosion Tests for Magnesium–Zinc/Ti-6Al-4V Composites by Gravity Casting. DOI: 10.3390/ma17081836

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1200℃ Four à moufle pour laboratoire

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Pourquoi les joints en graphite flexible sont-ils utilisés pour l'étanchéité dans les expériences de sels fondus LiF-BeF2 ? Solutions à haute résilience

- Quels sont les avantages d'une chambre à vide ? Obtenez un contrôle de processus et une pureté inégalés

- Quelles sont les fonctions principales d'un échangeur de chaleur à préchauffage automatique ? Maximiser l'efficacité thermique dans les tubes à double P

- Pourquoi un tube à extrémité fermée en acier inoxydable est-il requis pour les expériences sous atmosphère contrôlée ? Assurer une pureté matérielle précise

- Comment une chambre de réaction in-situ dans le HTXRD facilite-t-elle l'étude de la synthèse de BiFeO3 ? Cartographie de l'évolution des phases en temps réel

- Comment un système de vide de laboratoire contribue-t-il à la production d'alliages à haute entropie de haute pureté ? Aperçus essentiels

- Pourquoi une alimentation CC de haute précision est-elle nécessaire pour le PFS ? Contrôle des champs électriques pour un frittage parfait du plasma

- Quel est le rôle essentiel d'une pompe à vide mécanique dans la préparation des capteurs de gaz WS2 ? Assurer une haute pureté et performance