En créant un environnement propre et contrôlé, un four sous vide améliore les propriétés mécaniques d'une pièce en modifiant fondamentalement la manière dont la chaleur est appliquée. Ce processus élimine les gaz atmosphériques réactifs, empêchant la dégradation de surface comme l'oxydation et la décarburation. Le résultat est un composant avec une dureté améliorée, une résistance supérieure et une finition de surface propre, exempte des défauts courants dans les traitements thermiques conventionnels.

L'avantage principal d'un four sous vide n'est pas seulement la chaleur, mais l'absence d'air. En éliminant les gaz réactifs, il permet au processus de traitement thermique d'atteindre le véritable potentiel du matériau, ce qui conduit à des résultats métallurgiques supérieurs, plus prévisibles et plus propres.

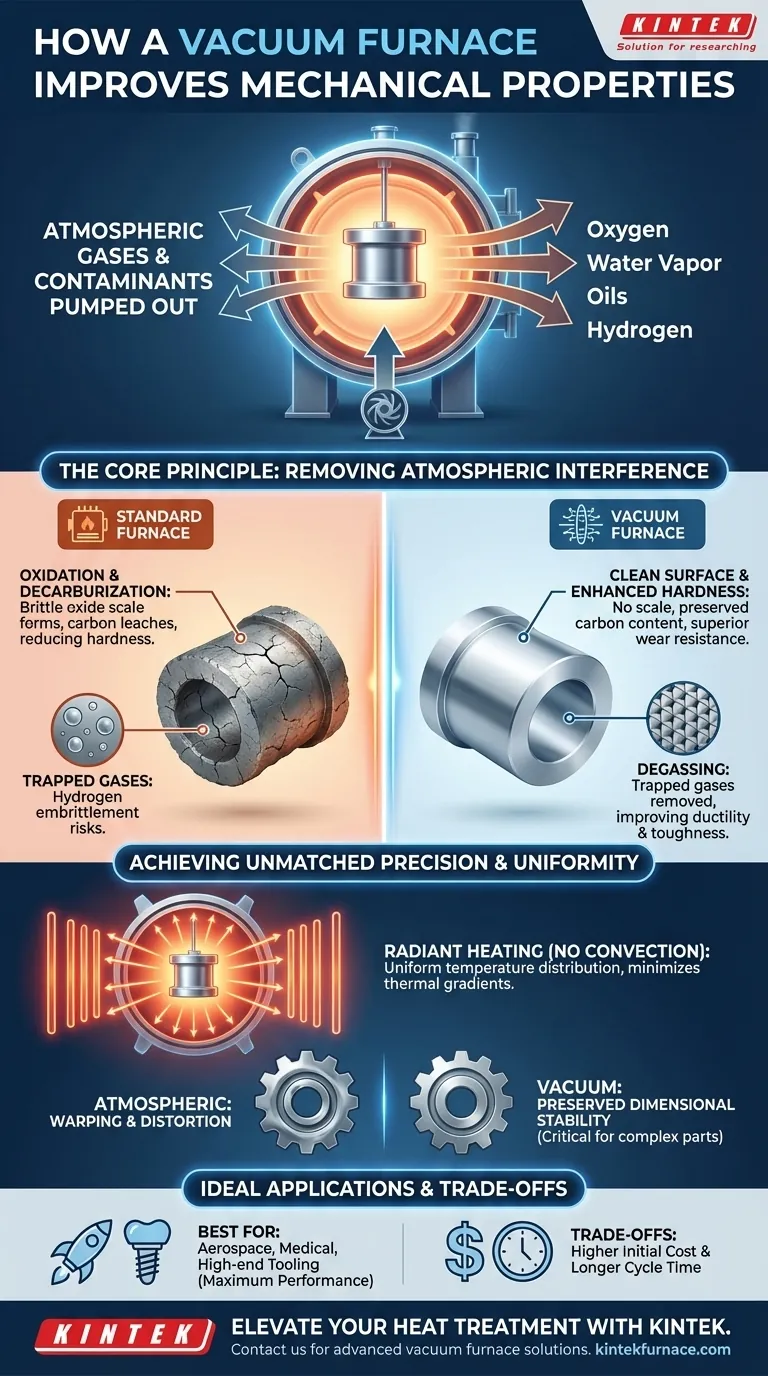

Le principe fondamental : Éliminer les interférences atmosphériques

Au fond, un four sous vide est conçu pour éliminer les variables qui compromettent le traitement thermique. La principale variable est l'atmosphère elle-même, qui contient de l'oxygène, de la vapeur d'eau et d'autres éléments qui réagissent négativement avec les surfaces métalliques chaudes.

Prévenir l'oxydation et la décarburation

Lorsque l'acier est chauffé en présence d'oxygène, une couche fragile d'oxyde se forme à la surface. Cette couche peut s'écailler, ruiner la finition de surface et agir comme un point de concentration de contraintes, favorisant les fissures et réduisant la durée de vie en fatigue.

De même, le carbone contenu dans l'acier peut réagir avec l'oxygène à haute température, un processus appelé décarburation. Cela lessive le carbone de la surface, créant une couche extérieure molle qui compromet la dureté et la résistance à l'usure de la pièce. Un environnement sous vide empêche complètement ces deux réactions destructrices.

Éliminer les contaminants de surface

Le vide aide activement à nettoyer la pièce. Les huiles résiduelles, les fluides de nettoyage et d'autres contaminants présents à la surface de la pièce se vaporiseront dans l'environnement à basse pression et seront pompés hors de la chambre. Il en résulte une pièce exceptionnellement propre et brillante, prête à l'emploi ou à un traitement ultérieur sans nécessiter de nettoyage agressif après traitement.

L'avantage du dégazage

Les métaux peuvent contenir des gaz dissous, tels que l'hydrogène, qui peuvent conduire à un phénomène dangereux appelé fragilisation par l'hydrogène. Ce défaut interne réduit considérablement la ductilité et la ténacité du matériau. Un four sous vide extrait ces gaz piégés du métal, améliorant ainsi son intégrité interne et sa résistance à la rupture.

Atteindre une précision et une uniformité inégalées

Au-delà de la création d'un environnement propre, la physique du vide modifie fondamentalement la manière dont la chaleur est transférée, ce qui permet un meilleur contrôle du produit final.

L'impact du chauffage sans convection

Dans un four atmosphérique standard, la chaleur est transférée par convection (le mouvement de l'air chaud). Cela peut entraîner un chauffage irrégulier, car certaines zones de la pièce sont exposées à des courants d'air plus chauds que d'autres.

Sous vide, il n'y a pas d'air en mouvement, de sorte que la chaleur est transférée presque exclusivement par rayonnement. Cette énergie rayonnante chauffe simultanément et uniformément toutes les surfaces en ligne de mire, minimisant les gradients thermiques sur la pièce. Ce chauffage uniforme est essentiel pour réduire le gauchissement et la distorsion.

Préserver la stabilité dimensionnelle

La réduction des contraintes thermiques est essentielle pour les composants à géométries complexes ou à tolérances serrées, tels que les engrenages, les roulements et les outils de coupe. En chauffant et en refroidissant la pièce de manière plus uniforme, un four sous vide préserve sa forme prévue, minimisant le besoin d'un usinage coûteux et difficile après traitement.

Comprendre les compromis

Bien que technologiquement supérieurs pour de nombreuses applications, les fours sous vide ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Temps de cycle et débit

Créer un vide profond puis le remplir de gaz inerte pour la trempe peut prendre plus de temps que de simplement faire passer des pièces dans un four atmosphérique. Pour les pièces à volume élevé et à faible marge, cela peut rendre le traitement sous vide moins économique.

Coût initial et complexité

Les fours sous vide sont des machines sophistiquées qui représentent un investissement en capital important. Ils nécessitent également des connaissances plus spécialisées pour leur fonctionnement et leur maintenance par rapport aux fours atmosphériques plus simples.

Adéquation du matériau et du processus

Les avantages d'un environnement sous vide sont les plus prononcés pour les alliages haute performance, les aciers à outils et les matériaux où l'intégrité de la surface est primordiale. Pour les aciers simples à faible teneur en carbone subissant un recuit de base, le coût supplémentaire peut ne pas être justifiable.

Faire le bon choix pour votre application

La décision d'utiliser un four sous vide doit être guidée par les exigences techniques et commerciales spécifiques de votre composant.

- Si votre objectif principal est une performance et une fiabilité maximales : Pour les applications aérospatiales, médicales ou d'outillage haut de gamme, les résultats propres, sans défauts et reproductibles d'un four sous vide sont essentiels.

- Si votre objectif principal est la stabilité dimensionnelle : Pour les pièces complexes comme les moules d'injection ou les engrenages de précision où la minimisation de la distorsion est critique, le chauffage radiant uniforme d'un four sous vide est le choix supérieur.

- Si votre objectif principal est le durcissement économique de pièces simples : Pour les composants moins critiques où une petite quantité d'oxydation de surface est acceptable, un four atmosphérique traditionnel offre souvent une solution plus économique.

En fin de compte, la compréhension de ces principes vous permet de choisir le traitement thermique comme un outil d'ingénierie précis, et non comme une simple étape de fabrication finale.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Prévient l'oxydation | Élimine la calamine et la fragilité de surface en éliminant l'oxygène. |

| Prévient la décarburation | Arrête la perte de carbone, maintenant la dureté et la résistance à l'usure. |

| Élimine les contaminants | Vaporise les huiles et les résidus pour une finition propre et brillante. |

| Dégazage | Extrait les gaz piégés comme l'hydrogène pour prévenir la fragilisation. |

| Chauffage uniforme | Utilise le rayonnement pour une distribution uniforme de la température, réduisant le gauchissement. |

| Stabilité dimensionnelle | Minimise la distorsion dans les pièces complexes comme les engrenages et les outils. |

Prêt à améliorer votre processus de traitement thermique ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous soyez dans l'aérospatiale, le médical ou l'outillage, nos fours sous vide offrent des propriétés mécaniques supérieures, une durabilité améliorée et des résultats plus propres. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.