À la base, le traitement thermique sous vide offre un contrôle inégalé sur l'état final d'un matériau. En effectuant le processus thermique dans un environnement contrôlé et sans atmosphère, cette technologie offre des avantages significatifs par rapport aux méthodes conventionnelles, notamment une qualité de surface supérieure, des propriétés mécaniques améliorées et une cohérence de processus exceptionnelle sans risque d'oxydation ou de contamination.

Le traitement thermique conventionnel est confronté à des réactions atmosphériques indésirables qui dégradent la surface et la structure interne d'une pièce. Le traitement thermique sous vide résout fondamentalement ce problème en éliminant l'atmosphère, ce qui permet d'obtenir des composants plus propres, plus solides et plus stables dimensionnellement directement à la sortie du four.

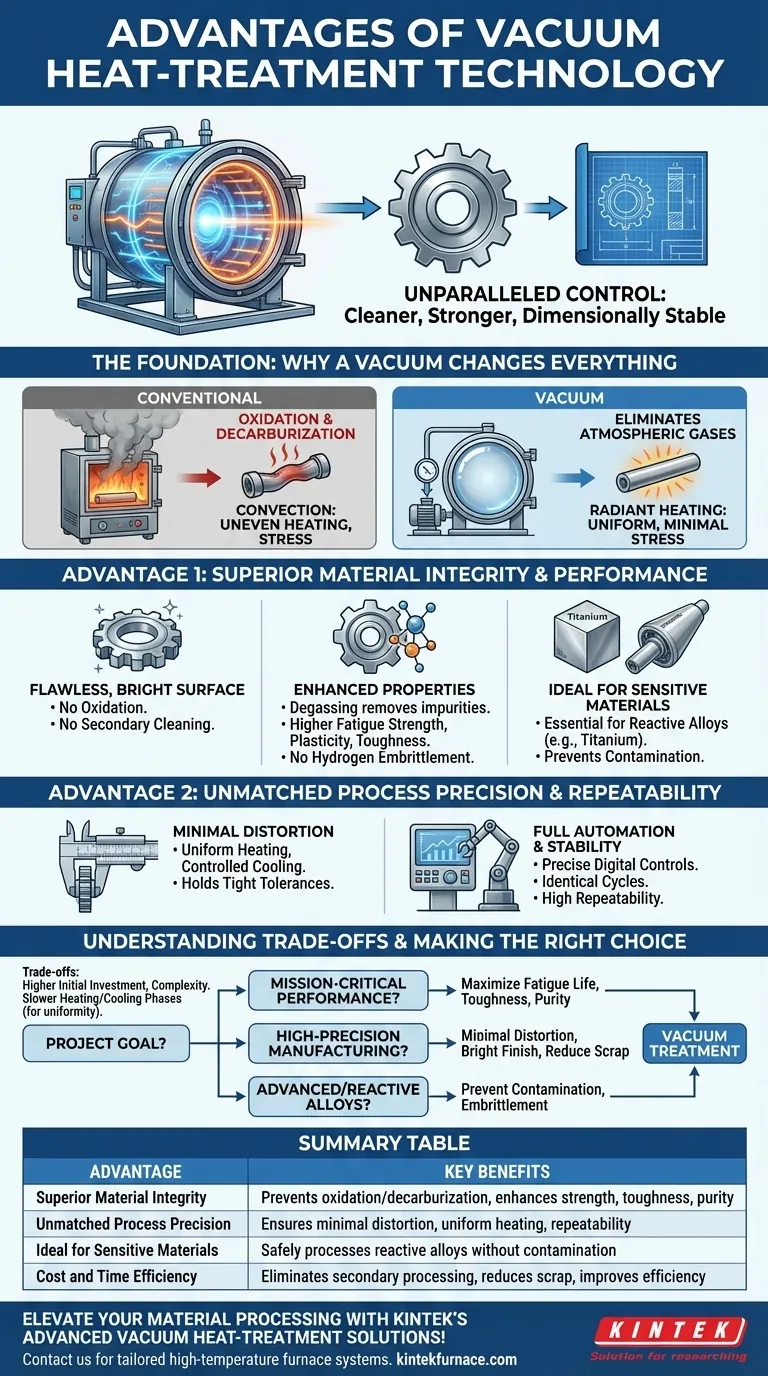

Le Fondement : Pourquoi le Vide Change Tout

Le principal avantage du vide est l'élimination des gaz atmosphériques, en particulier l'oxygène et le carbone. Ce simple changement a des effets profonds sur l'ensemble du processus de traitement thermique et sur la qualité finale de la pièce.

Élimination de la Contamination Atmosphérique

Dans un four traditionnel, les températures élevées provoquent la réaction de l'oxygène avec la surface d'un métal, créant une couche de calamine connue sous le nom d'oxydation. Cela peut également entraîner une décarburation, où le carbone est appauvri à la surface de l'acier, le rendant mou et cassant.

Un environnement sous vide est dépourvu de ces gaz réactifs. Cela empêche complètement l'oxydation et la décarburation, préservant l'intégrité de la surface du matériau et sa composition chimique.

Favoriser un Chauffage Uniforme

Sous vide, le transfert de chaleur à haute température se produit principalement par rayonnement, et non par convection. Cette chaleur radiante est absorbée plus lentement et uniformément sur toute la surface de la pièce, y compris les géométries complexes.

Ce chauffage doux et uniforme minimise le stress thermique, qui est une cause principale de distorsion et de gauchissement. Le résultat est un composant plus stable dimensionnellement.

Avantage 1 : Intégrité et Performance Supérieures du Matériau

En contrôlant l'environnement, le traitement thermique sous vide améliore directement les propriétés physiques et mécaniques de la pièce.

Une Surface Impeccable et Brillante

Parce qu'aucune oxydation ne se produit, les pièces sortent d'un four sous vide avec une finition de surface propre et brillante. Cela élimine souvent le besoin d'opérations secondaires coûteuses et chronophages comme le sablage, le meulage ou le nettoyage chimique.

Propriétés Mécaniques Améliorées

Le vide extrait activement les gaz piégés, comme l'hydrogène et l'oxygène, du métal dans un processus appelé dégazage. L'élimination de ces impuretés améliore considérablement la pureté du matériau.

Cela conduit à une amélioration de la résistance à la fatigue, de la plasticité et de la ténacité. Cela élimine également le risque de fragilisation par l'hydrogène, un mécanisme de défaillance critique dans les aciers à haute résistance.

Idéal pour les Matériaux Sensibles

Les matériaux réactifs comme les alliages de titane et les métaux réfractaires sont extrêmement sensibles à la contamination par les gaz atmosphériques. Le traitement thermique sous vide est souvent la seule méthode viable pour traiter ces matériaux avancés sans provoquer de fragilisation de surface. C'est essentiel pour les applications dans l'aérospatiale et les implants médicaux.

Avantage 2 : Précision et Répétabilité Inégalées des Processus

La nature contrôlée d'un four sous vide se traduit par un processus de fabrication hautement prévisible et fiable.

Distorsion Minimale

La combinaison d'un chauffage uniforme et de cycles de refroidissement contrôlés réduit drastiquement les contraintes internes. Il en résulte une distorsion minimale, permettant la production de pièces de haute précision qui maintiennent des tolérances serrées sans usinage correctif.

Automatisation Complète et Stabilité

Les fours sous vide modernes sont des systèmes hautement automatisés. Des commandes numériques précises des températures, des niveaux de vide et des cycles de trempe garantissent que chaque processus est exécuté de manière identique.

Cela garantit une stabilité et une répétabilité des processus exceptionnelles, essentielles pour le contrôle qualité dans la production à grand volume et les applications critiques.

Comprendre les Compromis

Bien que puissant, le traitement thermique sous vide n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Investissement Initial et Complexité

Les fours sous vide sont des équipements sophistiqués qui représentent un investissement initial plus élevé par rapport aux fours atmosphériques conventionnels. Leur fonctionnement et leur maintenance exigent des connaissances spécialisées des systèmes de vide, y compris les pompes, les joints et l'instrumentation.

Considérations sur le Temps de Cycle

Bien que le processus global puisse être plus rapide en éliminant le post-traitement, les phases de chauffage et de refroidissement sous vide peuvent être plus lentes que dans les fours conventionnels. C'est un compromis délibéré pour assurer l'uniformité thermique et minimiser les contraintes, mais cela peut avoir un impact sur le débit pour certaines applications.

Faire le Bon Choix pour Votre Objectif

Le choix de la bonne méthode de traitement thermique dépend entièrement des exigences spécifiques de votre projet en matière de qualité, de performance et de type de matériau.

- Si votre objectif principal est la performance des composants critiques : Le traitement sous vide est le choix supérieur pour maximiser la durée de vie en fatigue, la ténacité et la pureté du matériau.

- Si votre objectif principal est la fabrication de haute précision : La distorsion minimale et la finition brillante offertes par la technologie du vide réduiront les rebuts et élimineront les étapes de post-traitement.

- Si votre objectif principal est de travailler avec des alliages avancés ou réactifs : Le traitement sous vide est essentiel pour prévenir la contamination de surface et la fragilisation des matériaux comme le titane et les aciers spécialisés.

En fin de compte, l'adoption du traitement thermique sous vide est une décision stratégique visant à prioriser la qualité, la cohérence et la performance ultime de votre produit final.

Tableau Récapitulatif :

| Avantage | Principaux Bénéfices |

|---|---|

| Intégrité Supérieure du Matériau | Prévient l'oxydation et la décarburation, améliore la résistance à la fatigue, la ténacité et la pureté par dégazage |

| Précision Inégalée des Processus | Assure une distorsion minimale, un chauffage uniforme et une répétabilité pour les composants de haute précision |

| Idéal pour les Matériaux Sensibles | Traite en toute sécurité les alliages réactifs comme le titane sans contamination, crucial pour l'aérospatiale et les applications médicales |

| Rentabilité et Efficacité Temporelle | Élimine le post-traitement, réduit les rebuts et améliore l'efficacité globale de la fabrication |

Améliorez le traitement de vos matériaux avec les solutions avancées de traitement thermique sous vide de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, offrant des performances, une cohérence et des économies de coûts supérieures. Ne laissez pas la contamination ou la distorsion vous freiner – contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent optimiser vos processus et obtenir des résultats inégalés pour vos applications de matériaux de haute précision et réactifs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus