Le principe de fonctionnement essentiel d'un four à moufle est le chauffage indirect dans un environnement isolé. Il utilise des éléments chauffants à résistance électrique pour chauffer une chambre scellée, appelée "moufle", depuis l'extérieur. Cette conception chauffe l'échantillon à l'intérieur sans l'exposer à la source de chaleur, aux flammes ou aux sous-produits de combustion, garantissant un processus à la fois hautement contrôlé et exempt de contamination.

La caractéristique déterminante d'un four à moufle n'est pas simplement sa capacité à générer des températures élevées, mais sa méthode pour y parvenir. En séparant l'échantillon de la source de chaleur, il privilégie la pureté du processus et l'uniformité thermique avant tout.

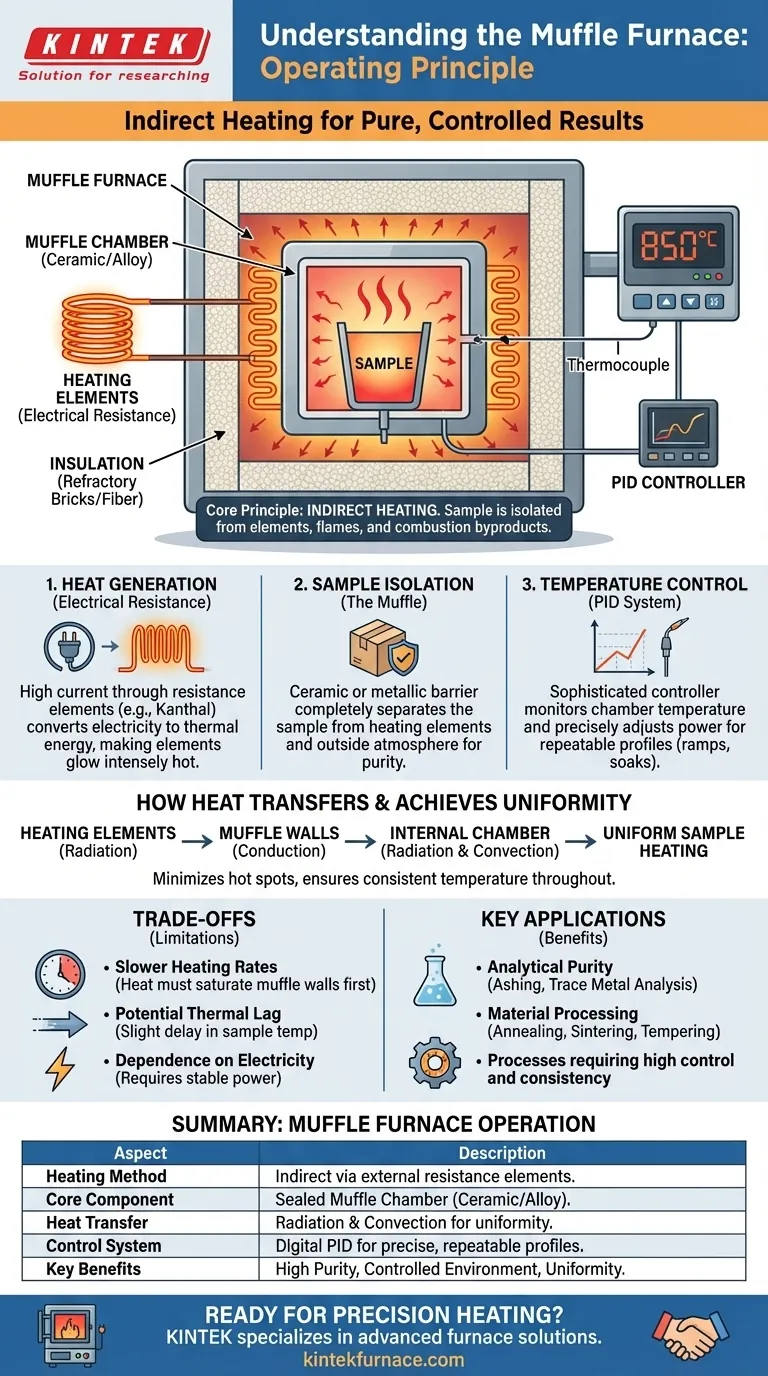

Comment un four à moufle réalise un chauffage indirect

Le fonctionnement du four peut être décomposé en trois fonctions distinctes : la génération de chaleur, l'isolation de l'échantillon et le contrôle de la température. Ensemble, ces éléments créent un environnement de chauffage stable et immaculé.

Le rôle de la résistance électrique

Un four à moufle génère de la chaleur en faisant passer un courant électrique élevé à travers des éléments chauffants spécialisés. Ces éléments sont fabriqués à partir de matériaux à haute résistance électrique, tels que le Kanthal (un alliage fer-chrome-aluminium) ou le nickel-chrome.

Lorsque l'électricité a du mal à traverser ces matériaux, l'énergie électrique est convertie directement en énergie thermique, ce qui fait rougir les éléments et rayonner une chaleur intense.

La chambre "Moufle" : Le cœur de l'isolation

Les éléments chauffants ne sont pas situés à l'intérieur de la chambre d'échantillon. Au lieu de cela, ils sont positionnés autour d'une chambre scellée en forme de boîte — la moufle.

Cette moufle est construite à partir d'une céramique dure et résistante à la chaleur ou d'un alliage métallique. Elle sert de barrière physique, isolant complètement l'échantillon à l'intérieur des éléments chauffants et de l'atmosphère extérieure. Cette séparation est la caractéristique la plus critique du four.

Transfert de chaleur et uniformité

La chaleur générée par les éléments est transférée à l'échantillon par un processus en deux étapes. Premièrement, elle rayonne vers l'intérieur, chauffant les parois extérieures de la moufle.

Deuxièmement, cette chaleur se conduit à travers les parois de la moufle, puis rayonne et se convecte dans toute la chambre interne. Ce chemin indirect assure une distribution uniforme de la chaleur, minimisant les points chauds et garantissant que l'échantillon entier subit une température uniforme.

La fonction de l'isolation et du contrôle

L'ensemble est logé dans une enceinte fortement isolée, souvent revêtue de briques réfractaires ou de fibres céramiques. Cette isolation minimise la perte de chaleur, améliore l'efficacité énergétique et maintient les surfaces externes du four sûres au toucher.

Un contrôleur numérique sophistiqué (généralement un contrôleur PID) surveille constamment la température de la chambre avec un thermocouple et ajuste la puissance envoyée aux éléments chauffants. Cela permet des profils de température précis et reproductibles, y compris des rampes contrôlées, des maintiens à une température spécifique et des cycles de refroidissement.

Comprendre les compromis

Bien que le principe du chauffage indirect offre des avantages significatifs, il est important de reconnaître les limitations associées.

Vitesses de chauffage plus lentes

Parce que la chaleur doit d'abord saturer les parois de la moufle avant d'atteindre l'échantillon, les fours à moufle ont généralement des vitesses de chauffage plus lentes que les fours à chauffage direct où une flamme agit directement sur le matériau.

Potentiel de décalage thermique

La méthode indirecte peut créer un léger délai, ou décalage thermique, entre le point de consigne du contrôleur et la température réelle de l'échantillon. Les fours de haute qualité sont conçus pour minimiser cela, mais c'est une caractéristique inhérente à la conception.

Dépendance à l'électricité

La plupart des fours à moufle de laboratoire modernes sont alimentés électriquement. Cela offre un contrôle propre et précis, mais les rend dépendants d'une alimentation électrique stable, ce qui peut être un facteur de coût ou de logistique dans certains contextes.

Comment appliquer cela à votre processus

Comprendre ce principe de fonctionnement vous aide à sélectionner et à utiliser efficacement le four pour votre application spécifique.

- Si votre objectif principal est la pureté analytique (par exemple, incinération, analyse de traces métalliques) : La capacité de la moufle à prévenir la contamination par les gaz de combustion ou les éléments chauffants est sa caractéristique la plus précieuse.

- Si votre objectif principal est le traitement des matériaux (par exemple, recuit, frittage, trempe) : La distribution uniforme de la chaleur et le contrôle précis de la température sont essentiels pour obtenir des propriétés matérielles cohérentes et reproductibles.

- Si votre objectif principal est simplement un chauffage à haute température sans souci de pureté : Un four à chauffage direct plus simple pourrait être une solution plus rapide et plus économique pour vos besoins.

En saisissant le principe du chauffage indirect et isolé, vous pouvez utiliser en toute confiance le four à moufle comme un outil précis pour obtenir des résultats purs et prévisibles.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Méthode de chauffage | Chauffage indirect via des éléments à résistance électrique à l'extérieur de la chambre du moufle |

| Composant principal | Chambre de moufle en céramique ou alliage résistant à la chaleur pour l'isolation de l'échantillon |

| Transfert de chaleur | Le rayonnement et la convection assurent une distribution uniforme de la température |

| Système de contrôle | Contrôleur PID numérique pour des profils de température précis et une reproductibilité |

| Applications clés | Incinération, recuit, frittage et autres processus nécessitant pureté et contrôle |

Prêt à améliorer la précision et l'efficacité de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées adaptées à vos besoins uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales pour un chauffage pur et contrôlé. Ne vous contentez pas de moins — contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent stimuler votre succès !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau