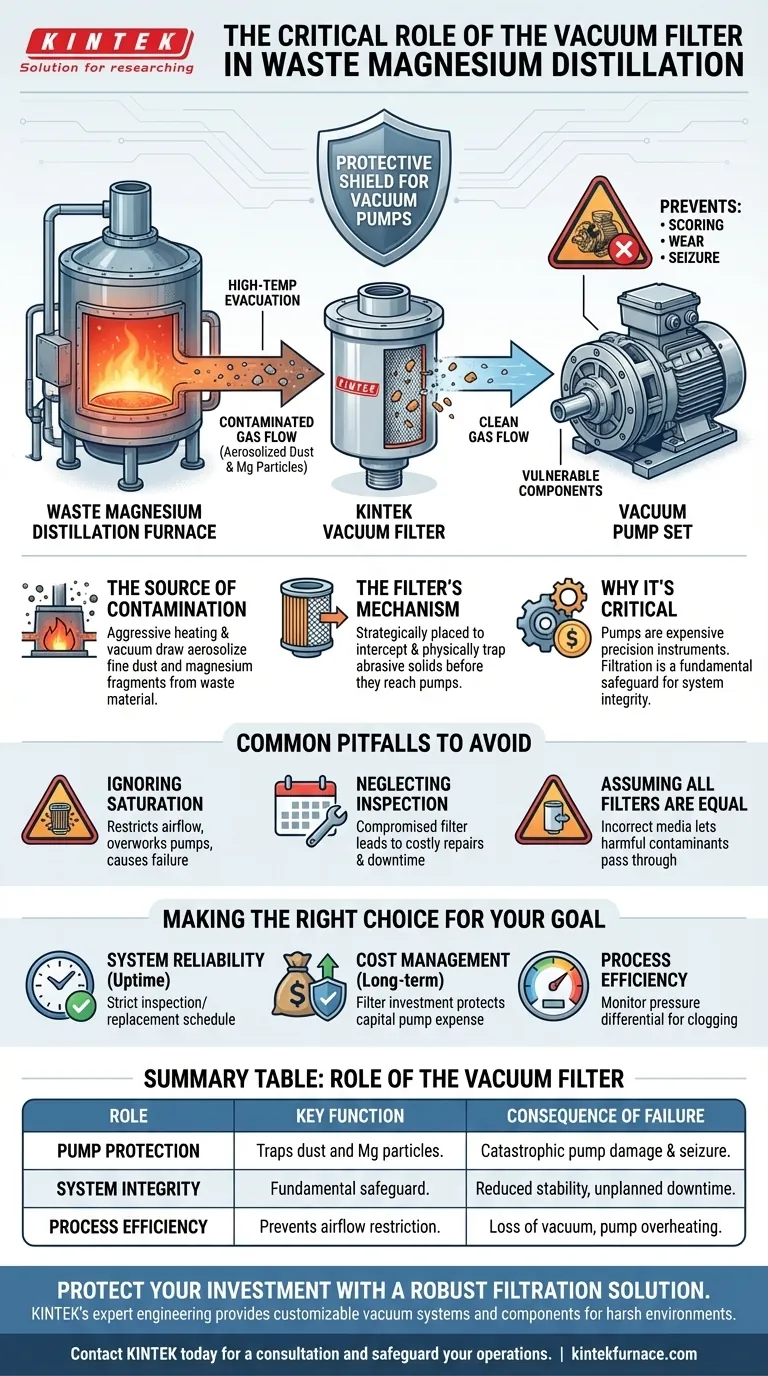

À la base, le filtre à vide dans un système de distillation de magnésium usagé remplit un rôle essentiel : agir comme un bouclier protecteur pour les pompes à vide. Au cours du processus d'évacuation à haute température, le flux de gaz entraîne inévitablement des poussières fines et des particules de magnésium provenant de la matière première, et le filtre est spécifiquement conçu pour piéger ces contaminants avant qu'ils ne causent des dommages catastrophiques.

Le filtre à vide n'est pas un accessoire optionnel, mais une protection fondamentale. Sa fonction est d'empêcher la contamination par des particules, garantissant ainsi directement l'intégrité mécanique, la stabilité opérationnelle et la fiabilité à long terme de l'ensemble du système de vide.

La Source de Contamination

Pour comprendre l'importance du filtre, il faut d'abord comprendre l'environnement dans lequel il fonctionne. Le processus de distillation lui-même est ce qui crée le danger que le filtre est conçu pour atténuer.

Le Processus de Distillation sous Vide

Un four de distillation sous vide crée un environnement à haute température et basse pression. À l'intérieur, les déchets de magnésium dangereux sont chauffés, provoquant la vaporisation du magnésium pur, laissant derrière les impuretés telles que les oxydes, le silicium et d'autres métaux.

Génération de Particules

Ce chauffage agressif et l'aspiration puissante des pompes à vide aérosolisent des particules fines. La poussière et les fragments minuscules de magnésium provenant de la matière source sont entraînés dans le flux de gaz se dirigeant vers les pompes.

Le Mécanisme de Protection du Filtre

Le filtre est stratégiquement placé pour intercepter ce flux de gaz contaminé avant qu'il n'atteigne les composants les plus vulnérables du système.

Placement Stratégique

Le filtre à vide est toujours installé entre le corps du four et le groupe de pompage sous vide. Ce positionnement garantit que tout gaz évacué du four doit d'abord passer par le média filtrant.

Interception des Débris Nocifs

Le filtre contient un média conçu pour permettre aux molécules de gaz de passer sans entrave tout en piégeant physiquement les particules solides et abrasives. Cette simple séparation mécanique est la clé de la protection du système.

Pourquoi cette Protection est Critique

Les pompes à vide sont des instruments de précision avec des tolérances extrêmement serrées. L'introduction de particules dures et abrasives comme la poussière ou les fragments métalliques entraîne directement des rayures, une usure accrue et finalement un blocage des composants internes de la pompe.

Pièges Courants à Éviter

Ne pas gérer correctement le filtre à vide est l'une des erreurs les plus courantes et les plus coûteuses dans l'entretien d'un système de distillation.

Ignorer la Saturation du Filtre

Un filtre a une capacité limitée. Une fois obstrué par des particules, il restreint sévèrement le flux d'air. Cela oblige les pompes à vide à travailler plus dur, réduit l'efficacité du système et peut entraîner une surchauffe et une défaillance prématurée de la pompe.

Négliger l'Inspection Régulière

Le filtre est la première ligne de défense du système, mais il ne peut pas remplir son rôle s'il est compromis ou saturé. Un manque d'inspection et de remplacement réguliers est un chemin direct vers des réparations coûteuses des pompes et des temps d'arrêt imprévus.

Supposer que Tous les Filtres Sont Égaux

L'utilisation d'un média filtrant incorrect ou de mauvaise qualité peut donner un faux sentiment de sécurité. Si le filtre n'est pas adapté à la taille de particule spécifique générée par votre processus, des contaminants nocifs peuvent le traverser et atteindre vos pompes.

Faire le Bon Choix pour Votre Objectif

Vos priorités opérationnelles devraient directement guider votre approche de la gestion des filtres.

- Si votre objectif principal est la fiabilité du système et le temps de fonctionnement : Traitez le filtre à vide comme un composant critique et respectez un calendrier d'inspection et de remplacement strict basé sur les heures de fonctionnement.

- Si votre objectif principal est la gestion des coûts à long terme : Considérez le coût récurrent des éléments filtrants comme un investissement petit mais essentiel qui protège la dépense en capital bien plus importante des pompes à vide.

- Si votre objectif principal est l'efficacité du processus : Surveillez la différence de pression aux bornes du filtre, car une augmentation soudaine peut signaler un filtre obstrué et une perte de performance du vide.

En fin de compte, le filtre à vide est l'élément le plus important garantissant la longévité des composants mécaniques les plus critiques et les plus coûteux de votre système.

Tableau Récapitulatif :

| Rôle du Filtre à Vide | Fonction Clé | Conséquence de la Défaillance |

|---|---|---|

| Protection de la Pompe | Piège la poussière et les particules de magnésium du flux de gaz. | Dommages catastrophiques, rayures et blocage des pompes à vide. |

| Intégrité du Système | Agit comme une protection fondamentale, pas un accessoire. | Réduction de la stabilité opérationnelle et temps d'arrêt imprévus. |

| Efficacité du Processus | Empêche le colmatage du filtre de restreindre le flux d'air. | Perte de performance du vide et surchauffe de la pompe. |

Protégez Votre Investissement avec une Solution de Filtration Robuste

La fiabilité de votre système de distillation sous vide dépend d'une filtration efficace des particules. Les contaminants abrasifs peuvent rapidement entraîner des réparations coûteuses des pompes et des temps d'arrêt opérationnels importants.

L'ingénierie experte de KINTEK offre la protection robuste dont votre système a besoin. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes et des composants de vide personnalisables conçus pour les environnements industriels difficiles tels que la distillation du magnésium. Nous comprenons le besoin critique de protéger vos pompes contre les dommages causés par les particules.

Assurez la longévité et l'efficacité de votre système. Laissez notre équipe vous aider à sélectionner ou à concevoir la solution de filtration optimale pour vos exigences de processus uniques.

Contactez KINTEL dès aujourd'hui pour une consultation et sécurisez vos opérations.

Guide Visuel

Produits associés

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelle est l'importance des débitmètres massiques de haute précision dans les tests de NiFe2O4 ? Assurer l'intégrité des données

- Pourquoi un système de vide poussé est-il essentiel pour sceller le tube de quartz utilisé dans la préparation de monocristaux de Fe3GeTe2 ?

- Comment un système de pompe à vide poussé facilite-t-il la synthèse de rhénates à base de calcium de haute qualité ? Synthèse experte

- Quels sont les composants du système de vide d'un four sous vide ? Libérez la précision pour le traitement à haute température

- Comment maintenez-vous la pression du vide ? Maîtriser l'équilibre entre la charge de gaz et la vitesse de pompage