Pour évaluer avec précision les alliages à haute entropie (HEA), un appareil de chauffage est nécessaire afin de simuler les environnements de service extrêmes pour lesquels ces matériaux sont conçus. En intégrant un système de chauffage contrôlé par un pyromètre optique, les chercheurs peuvent effectuer des tests d'indentation in-situ à des températures allant jusqu'à 800 °C. Cette capacité est essentielle car c'est la seule méthode pour vérifier les avantages de rétention de dureté des HEA par rapport aux alliages traditionnels dans les conditions de fonctionnement réelles.

Les tests standard à température ambiante ne parviennent pas à capturer l'avantage déterminant des alliages à haute entropie : leur stabilité à la chaleur extrême. L'intégration d'un appareil de chauffage permet la vérification in-situ de la rétention de dureté aux températures de service, validant ainsi les performances du matériau là où cela compte le plus.

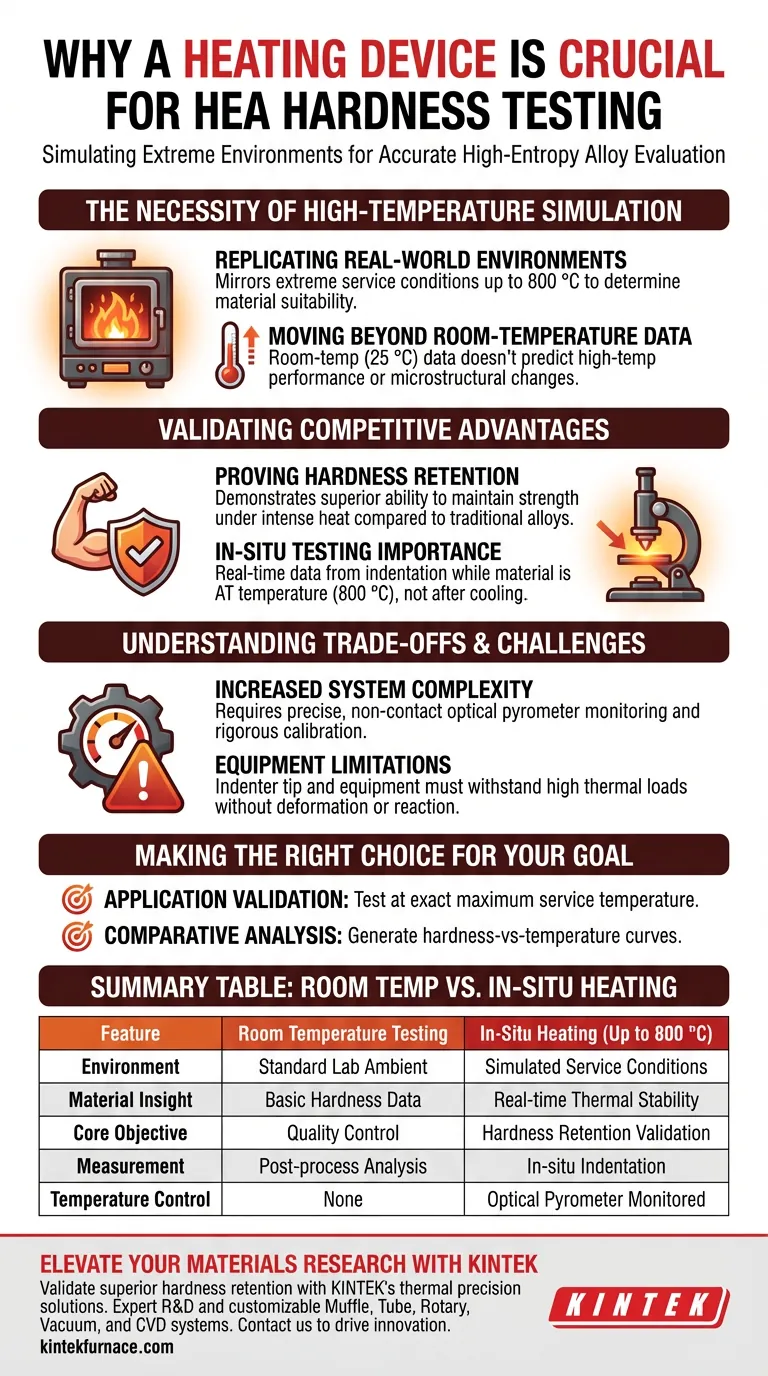

La nécessité de la simulation à haute température

Reproduction des environnements réels

Les alliages à haute entropie sont fréquemment conçus pour être utilisés dans des environnements extrêmes où les matériaux standard échouent.

Pour déterminer si un HEA convient à une application spécifique, les conditions de test doivent refléter les conditions de service.

L'appareil de chauffage permet au macro-duromètre d'élever la température de l'échantillon jusqu'à 800 °C, simulant ainsi efficacement le stress thermique auquel le matériau sera soumis sur le terrain.

Aller au-delà des données de température ambiante

Les propriétés mécaniques mesurées à température ambiante (environ 25 °C) sont de mauvais prédicteurs des performances à des températures élevées.

La plupart des matériaux subissent des changements importants dans leur microstructure et leur résistance mécanique lorsqu'ils sont chauffés.

Se fier uniquement aux tests ambiants manquerait des points de défaillance critiques ou une dégradation qui ne se produit qu'à des charges thermiques élevées.

Validation des avantages concurrentiels

Preuve de la rétention de dureté

La raison principale du développement des HEA est souvent leur performance supérieure par rapport aux alliages traditionnels.

Plus précisément, les HEA sont reconnus pour leur rétention de dureté, c'est-à-dire leur capacité à conserver leur résistance même lorsqu'ils sont soumis à une chaleur intense.

Un appareil de chauffage est nécessaire pour prouver empiriquement cet avantage ; sans lui, vous ne pouvez pas démontrer que l'HEA surpasse ses homologues traditionnels dans des conditions de haute température.

L'importance des tests in-situ

La configuration décrite ne se contente pas de chauffer le matériau puis de le tester après refroidissement.

Elle effectue une indentation in-situ, ce qui signifie que la force mécanique est appliquée pendant que le matériau est actuellement à 800 °C.

Cela fournit des données en temps réel sur la façon dont l'alliage répond au stress physique tout en étant simultanément soumis à un stress thermique.

Comprendre les compromis

Complexité accrue du système

L'intégration d'une platine chauffante transforme un test de dureté standard en une expérience complexe.

L'utilisation d'un pyromètre optique indique la nécessité d'une surveillance précise de la température sans contact pour garantir l'exactitude.

Toute fluctuation du contrôle de la température peut fausser les données de dureté, nécessitant un étalonnage rigoureux.

Limites de l'équipement

Tester à 800 °C soumet l'équipement de test lui-même à des contraintes, pas seulement à l'échantillon.

La pointe de l'indenteur doit être capable de résister à ces températures sans se déformer ou réagir chimiquement avec l'alliage chaud.

Les opérateurs doivent s'assurer que le macro-duromètre est spécifiquement conçu pour les charges thermiques générées par l'appareil de chauffage.

Faire le bon choix pour votre objectif

Pour maximiser la valeur de vos tests de matériaux, alignez votre méthode d'évaluation sur vos objectifs finaux :

- Si votre objectif principal est la validation d'application : Utilisez l'appareil de chauffage pour tester à la température maximale exacte (jusqu'à 800 °C) que votre composant rencontrera en service.

- Si votre objectif principal est l'analyse comparative : Utilisez le chauffage in-situ pour générer une courbe de dureté en fonction de la température, démontrant clairement où les alliages traditionnels échouent et où les HEA réussissent.

En testant dans l'environnement où le matériau évolue, vous passez du potentiel théorique à des performances prouvées.

Tableau récapitulatif :

| Caractéristique | Tests à température ambiante | Chauffage in-situ (jusqu'à 800 °C) |

|---|---|---|

| Environnement | Ambiance de laboratoire standard | Conditions de service simulées |

| Aperçu du matériau | Données de dureté de base | Stabilité thermique en temps réel |

| Objectif principal | Contrôle qualité | Validation de la rétention de dureté |

| Mesure | Analyse post-traitement | Indentation in-situ |

| Contrôle de la température | Aucun | Surveillé par pyromètre optique |

Élevez votre recherche sur les matériaux avec KINTEK

Pour valider véritablement la rétention de dureté supérieure des alliages à haute entropie, vous avez besoin d'une précision thermique qui reflète les environnements de service réels. KINTEK fournit des solutions de chauffage de pointe requises pour les tests de matériaux avancés. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous vide et CVD, ainsi que des fours spécialisés pour hautes températures de laboratoire, tous entièrement personnalisables pour répondre à vos exigences de recherche uniques.

Prêt à prouver les performances de votre matériau à chaleur extrême ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrir comment notre expertise peut stimuler votre innovation.

Guide Visuel

Références

- Laurent Peltier, Jérome Slowensky. Design of Multiphase Compositionally Complex Alloys for Enhanced Hardness at Elevated Temperatures and Machinability: Comparative Study with Inconel 718. DOI: 10.1002/adem.202501146

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un processus de frittage en deux étapes est-il utilisé pour le LATP poreux ? Maîtriser l'intégrité structurelle et la porosité

- Pourquoi les systèmes de polyuréthane réactif font-ils l'objet d'une analyse thermique dans le finissage du cuir ? Équilibrer sécurité et esthétique

- Comment le chauffage uniforme profite-t-il aux applications de fours ? Obtenez une qualité et une efficacité supérieures

- Quel est le but du processus de traitement thermique en deux étapes ? Optimiser les matrices de vitrocéramiques à base de zirconolite

- Comment les états de surface affectent-ils la morphologie des cristaux de carbonate de lithium ? Contrôler la nucléation pour une forme de particule supérieure

- Comment les systèmes d'oxydation de surface améliorent-ils les performances de l'interface des fibres graphitées ? Maximiser la résistance des composites

- Quel est le rôle d'une étuve à circulation d'air chaud contrôlée dans la détermination de la composition chimique du yaourt séché ?

- Comment un four industriel à haute température est-il utilisé pour le traitement de trempe bêta des alliages Zr-2,5 % Nb ?