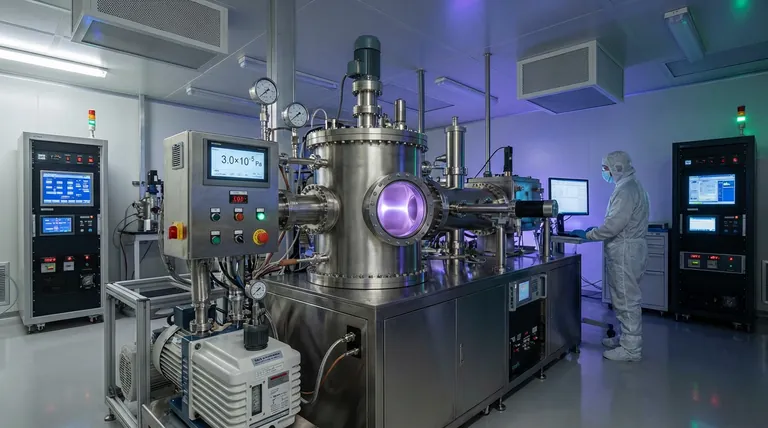

Un pompage à vide performant est essentiel pour créer un environnement chimiquement pur avant le dépôt des revêtements de carbone amorphe (DLC). En réduisant la pression de base à un seuil critique de 3,0 x 10^-5 Pa, le système maximise l'élimination de l'air résiduel, de l'humidité et des gaz impurs, ce qui assure la stabilité de la décharge plasma et empêche les atomes de carbone actifs de réagir avec les contaminants.

Point essentiel Atteindre un vide performant ne consiste pas seulement à abaisser la pression ; il s'agit de créer une "toile vierge" pour le plasma. L'élimination des impuretés au niveau moléculaire est le seul moyen de garantir que les atomes de carbone actifs forment les liaisons chimiques correctes requises pour des revêtements DLC purs et de haute qualité.

L'impératif de l'élimination des contaminants

Éliminer la barrière "invisible"

Avant que le dépôt ne commence, la chambre à vide est remplie de contaminants atmosphériques, principalement des molécules d'air et de l'humidité.

Un système de pompage performant est requis pour évacuer agressivement ces éléments. Sans cette étape, ces impuretés invisibles restent en suspension dans la chambre et sur la surface du substrat.

Le seuil de pression critique

La norme industrielle pour une "pression de base" de haute qualité dans ce contexte est de 3,0 x 10^-5 Pa.

Atteindre ce niveau de vide spécifique est la métrique opérationnelle qui signale que l'environnement est suffisamment exempt de gaz résiduels pour procéder au dépôt en toute sécurité.

Préserver l'intégrité chimique

Prévenir les réactions indésirables

Le processus de dépôt implique la génération d'atomes de carbone très actifs.

Si des gaz résiduels (comme l'oxygène ou l'azote) sont présents, ces atomes de carbone actifs réagiront avec les molécules de gaz plutôt que de se déposer sur le substrat. Cette réaction altère la composition chimique, introduisant des impuretés qui dégradent les propriétés spécifiques du revêtement DLC.

Assurer la stabilité du plasma

Le dépôt DLC repose sur une décharge plasma stable pour transporter le matériau vers le substrat.

Les impuretés résiduelles dans la chambre à vide peuvent provoquer des fluctuations ou des instabilités dans ce plasma. Un vide performant assure une décharge cohérente, ce qui conduit à une structure de revêtement uniforme et prévisible.

Comprendre les compromis

Temps de processus vs. Pureté du revêtement

Atteindre une pression de base de 3,0 x 10^-5 Pa nécessite un temps de "pompage" plus long avant que le processus de revêtement réel ne puisse commencer.

Les opérateurs doivent équilibrer le besoin de pureté extrême avec les temps de cycle de fabrication. Hâter cette étape augmente le débit mais risque inévitablement l'intégrité de la composition du revêtement.

Complexité et coût de l'équipement

Les systèmes de pompage performants capables d'atteindre des gammes de vide poussé sont complexes et coûteux à entretenir.

Bien qu'ils garantissent une qualité de revêtement supérieure, ils représentent un investissement en capital important et des coûts opérationnels plus élevés par rapport aux systèmes de vide standard utilisés pour des applications moins sensibles.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos revêtements DLC, vous devez aligner votre protocole de vide sur vos exigences de qualité.

- Si votre objectif principal est la pureté et la dureté du revêtement : Priorisez l'atteinte de la pression de base complète de 3,0 x 10^-5 Pa pour éliminer tous les réactifs chimiques potentiels.

- Si votre objectif principal est l'efficacité du processus : Analysez le niveau de vide minimum requis pour un plasma stable, mais reconnaissez que toute pression supérieure à la référence introduit un risque d'impuretés chimiques.

En fin de compte, la qualité d'un revêtement DLC est définie avant même le début du dépôt, par le vide de la chambre.

Tableau récapitulatif :

| Caractéristique | Exigence pour DLC | Impact sur la qualité du revêtement |

|---|---|---|

| Pression de base | 3,0 x 10^-5 Pa | Minimise la contamination par l'air/l'humidité résiduelle |

| Stabilité du plasma | Vide performant | Assure une décharge uniforme et une structure prévisible |

| Pureté chimique | Élimination des gaz O2/N2 | Empêche le carbone actif de former des liaisons faibles |

| État du substrat | Surface propre au niveau moléculaire | Améliore l'adhérence et la dureté du revêtement |

Améliorez la qualité de vos couches minces avec KINTEK Precision

Ne laissez pas les impuretés résiduelles compromettre vos revêtements de carbone amorphe. Atteindre le seuil critique de 3,0 x 10^-5 Pa nécessite un équipement spécialisé conçu pour la fiabilité et la précision.

Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide, CVD et fours spécialisés à haute température performants, entièrement personnalisables pour répondre aux exigences uniques de votre laboratoire ou de votre production. Que vous vous concentriez sur la dureté maximale du revêtement ou sur l'efficacité du processus, notre équipe fournit l'expertise technique nécessaire pour optimiser votre environnement de vide.

Prêt à obtenir une pureté de revêtement supérieure ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée.

Références

- Mohammadamin Sadeghi, Fábio Ferreira. Influence of 1-Ethyl-3-methylimidazolium Diethylphosphate Ionic Liquid on the Performance of Eu- and Gd-Doped Diamond-like Carbon Coatings. DOI: 10.3390/lubricants12010018

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi le rhénium est-il choisi comme matériau pour les capsules d'échantillons ? Avantages clés pour le succès des expériences à haute température

- Quels types de systèmes de fours de laboratoire à haute température sont disponibles ? Explorez 5 solutions spécialisées

- Quels sont les avantages de l'utilisation de creusets en alumine de haute pureté ou en platine ? Améliorer la pureté dans la fusion de verre spécialisé

- Comment la structure du tube d'alumine scellé bénéficie-t-elle à la conception d'une électrode de référence ? Améliorer la précision de l'électrolyse

- Pourquoi un capteur à quartz standard est-il requis lors de l'évaporation du germanium pour la fabrication de nanocristaux ?

- Quelles sont les fonctions principales des moules en graphite de haute pureté dans le SPS des céramiques TiB2 ? Améliorer la précision du frittage

- Quelle est la fonction d'un tube de protection en céramique dans un four ? Protéger les mesures et l'équipement à haute température

- Pourquoi utiliser une boîte en graphite pour la sulfurisation du WS2 ? Essentiel pour la synthèse de couches minces de haute qualité