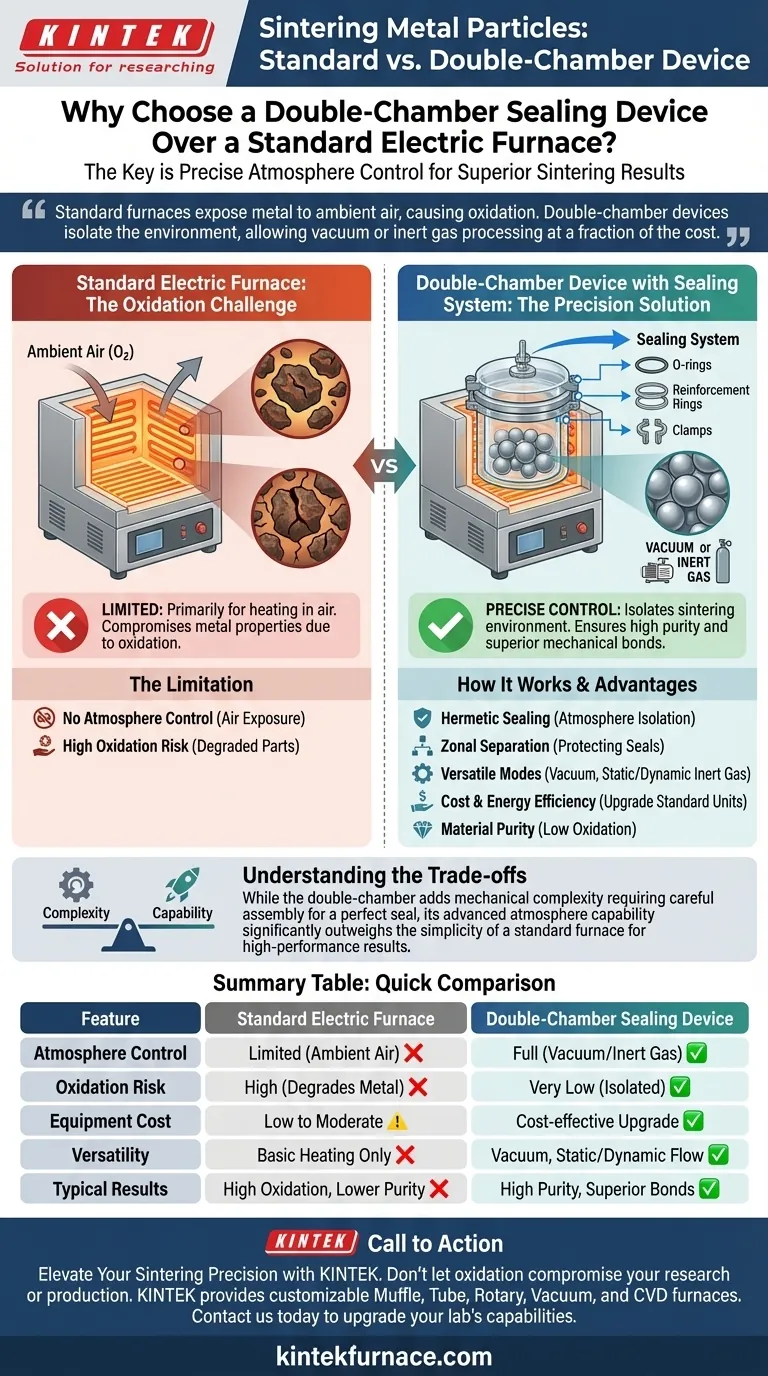

Un appareil à double chambre avec un système d'étanchéité est préféré car il permet un contrôle précis de l'atmosphère, une capacité qui fait fondamentalement défaut aux fours électriques verticaux standard. Bien que les fours standard fournissent de la chaleur, ils ne peuvent pas créer de vide ou maintenir un flux de gaz inerte, ce qui est essentiel pour prévenir l'oxydation lors du frittage des métaux. En modernisant un four standard avec cet appareil, les chercheurs peuvent obtenir des résultats de frittage de haute qualité sans le coût prohibitif d'équipements d'atmosphère spécialisés.

Point clé : Les fours électriques standard sont limités au chauffage à l'air ambiant, ce qui compromet le frittage des métaux. Un appareil à double chambre comble cette lacune en isolant l'environnement de frittage, permettant un traitement sous vide ou sous gaz inerte pour une fraction du coût des machines industrielles dédiées.

La limitation des équipements standard

Incapacité à contrôler l'atmosphère

Les fours électriques verticaux standard sont principalement conçus pour le chauffage. Ils manquent généralement des ports et des joints nécessaires pour évacuer l'air ou introduire des gaz spécifiques.

Par conséquent, l'utilisation d'un four standard seul expose les particules métalliques à l'oxygène. Cela entraîne une oxydation, qui dégrade les propriétés mécaniques de la pièce frittée finale.

Comment fonctionne la solution à double chambre

L'architecture d'étanchéité

L'innovation principale de l'appareil à double chambre réside dans son système d'étanchéité. Ce système utilise une combinaison de joints toriques, de bagues de renforcement et de pinces pour créer une étanchéité hermétique.

Cet ensemble mécanique garantit que l'environnement interne est complètement isolé de l'air extérieur. Il transforme un élément chauffant ouvert en une chambre de traitement contrôlée.

Séparation zonale

L'appareil est conçu pour séparer l'ensemble en deux zones distinctes : la zone de contrôle de l'atmosphère et la zone de frittage.

Cette séparation est cruciale pour la fonctionnalité. Elle permet aux composants d'étanchéité (comme les joints toriques) de rester dans une zone contrôlée pendant que les particules métalliques sont soumises à une chaleur élevée dans la zone de frittage.

Avantages clés pour la production

Polyvalence des modes de frittage

Contrairement à un four standard, une configuration à double chambre offre une flexibilité dans les conditions de traitement. Elle permet le frittage sous vide, qui élimine tous les gaz de la chambre.

Elle prend également en charge le frittage sous atmosphère inerte statique ou dynamique. Cela signifie que vous pouvez soit remplir la chambre de gaz inerte une fois, soit maintenir un flux constant, en fonction des exigences spécifiques de la poudre métallique.

Efficacité des coûts et de l'énergie

Les fours à atmosphère dédiés sont coûteux et consomment une quantité importante d'énergie.

En utilisant un appareil à double chambre, vous pouvez utiliser un four standard moins coûteux pour obtenir les mêmes résultats. Cela réduit considérablement à la fois l'investissement initial en équipement et la consommation d'énergie continue.

Comprendre les compromis

Complexité vs. Capacité

Bien que l'appareil à double chambre améliore un four standard, il introduit une complexité mécanique.

Un four standard est simple : vous l'allumez, et il chauffe. L'appareil à double chambre nécessite un assemblage minutieux des joints toriques et des pinces pour garantir une étanchéité parfaite. Si le système d'étanchéité échoue ou est mal assemblé, le vide ou l'atmosphère inerte sera compromis, annulant les avantages.

Faire le bon choix pour votre objectif

Pour déterminer si cette configuration convient à votre projet de frittage, tenez compte de vos contraintes spécifiques :

- Si votre objectif principal est l'efficacité budgétaire : Cet appareil est le meilleur choix, car il vous permet de moderniser les fours standard existants plutôt que d'acheter des unités dédiées coûteuses à atmosphère.

- Si votre objectif principal est la pureté des matériaux : L'appareil à double chambre est essentiel, car il fournit l'environnement de vide ou de gaz inerte nécessaire pour prévenir l'oxydation et garantir des liaisons métalliques de haute qualité.

En séparant le contrôle de l'atmosphère de la source de chaleur, l'appareil à double chambre démocratise le frittage haute performance.

Tableau récapitulatif :

| Caractéristique | Four électrique standard | Dispositif d'étanchéité à double chambre |

|---|---|---|

| Contrôle de l'atmosphère | Limité (air ambiant) | Complet (vide ou gaz inerte) |

| Risque d'oxydation | Élevé pour les particules métalliques | Très faible (environnement isolé) |

| Coût de l'équipement | Faible à modéré | Mise à niveau rentable des unités existantes |

| Polyvalence | Chauffage de base uniquement | Prend en charge le vide, le flux statique ou dynamique |

| Résultats typiques | Oxydation élevée, pureté plus faible | Haute pureté, liaisons mécaniques supérieures |

Améliorez la précision de votre frittage avec KINTEK

Ne laissez pas l'oxydation compromettre vos recherches ou votre production. KINTEK fournit des solutions thermiques de pointe, allant des fours à moufle, tubulaires, rotatifs et sous vide aux fours CVD spécialisés. Soutenus par une R&D et une fabrication expertes, nos équipements sont entièrement personnalisables pour vos besoins uniques de frittage et de haute température.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour découvrir comment nos fours haute performance peuvent offrir le contrôle de l'atmosphère et l'efficacité énergétique dont vous avez besoin.

Guide Visuel

Références

- María E. Hernández-Rojas, Sandro Báez–Pimiento. A Device with a Controllable Internal Atmosphere, Independent from the Heating Furnace, for Sintering Metal Particles. DOI: 10.1590/1980-5373-mr-2023-0401

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels avantages les fours à moufle offrent-ils en termes de propriétés des matériaux ? Obtenez un contrôle et des performances supérieurs des matériaux

- Comment les fours à sole maintiennent-ils la température sur de longues périodes ? Composants clés pour une chaleur stable

- Quelles sont les utilisations des fours électriques de type boîte en génie chimique ? Maîtrisez le contrôle thermique précis pour votre laboratoire

- Quel rôle joue un four de frittage à haute température dans les couches de TiO2 ? Obtenir des performances supérieures pour les cellules solaires

- Quelles sont les fonctions principales des fours à moufle industriels dans la stabilisation thermique des complexes métal-lignine ?

- Comment les fours industriels électriques à chambre fournissent-ils une assurance de processus critique pour la cémentation ASTM A36 ?

- Comment un four à moufle haute température contribue-t-il à la précision des expériences de cinétique d'oxydation ? Obtenir la précision

- Comment la calcination à haute température fonctionnalise-t-elle le ZnO et le KCC-1 ? Optimisation de l'architecture et des performances des nanopoudres