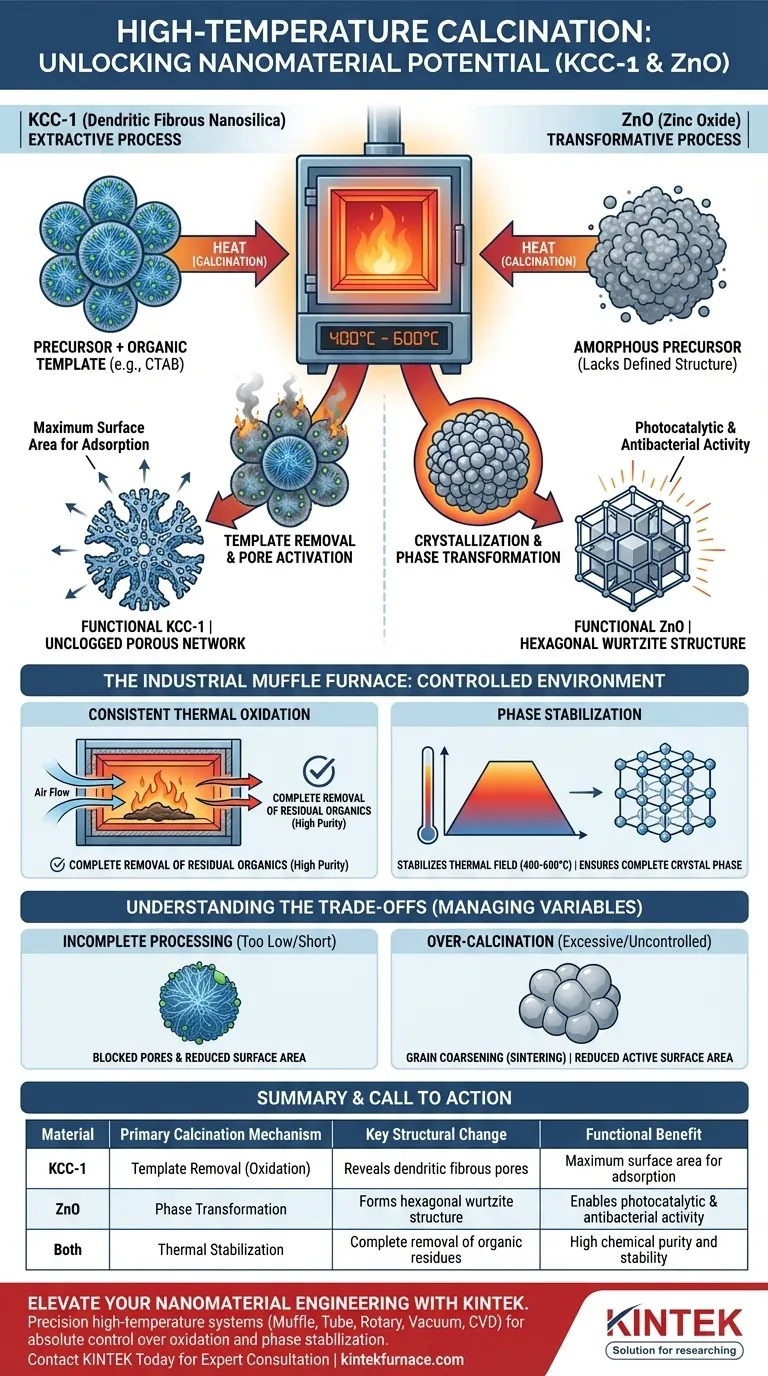

La calcination à haute température est l'étape d'activation cruciale qui transforme les précurseurs chimiques bruts en nanomatériaux fonctionnels. Dans un four industriel à moufle fonctionnant entre 400°C et 600°C, ce processus entraîne des changements chimiques et structurels essentiels — spécifiquement, l'élimination des gabarits organiques dans le KCC-1 et la cristallisation du ZnO — pour libérer leurs capacités de performance finales.

Idée clé La calcination agit comme un outil de fonctionnalisation divergent en fonction des exigences du matériau. Pour le KCC-1, il s'agit d'un processus extractif conçu pour éliminer le squelette et révéler la surface ; pour le ZnO, il s'agit d'un processus transformateur qui convertit les composés amorphes en une structure cristalline spécifique requise pour la réactivité chimique.

Le Mécanisme de Fonctionnalisation

L'utilité d'une nanopoudre est définie par son architecture de surface et son réseau cristallin. La calcination à haute température modifie ces attributs par deux mécanismes principaux.

KCC-1 : Élimination du Gabarit et Activation des Pores

Pour le KCC-1 (Nanosilice Fibreuse Dendritique), l'objectif principal de la calcination est la purification et la création de vides.

Lors de la synthèse, le KCC-1 crée sa forme fibreuse unique autour d'un agent gabarit organique, généralement le CTAB (bromure de cétyltriméthylammonium).

La calcination élimine complètement ce gabarit organique par combustion.

En éliminant le CTAB, le processus libère la structure poreuse caractéristique de la silice. Sans cette extraction thermique, les pores resteraient bloqués, rendant le matériau inutile pour les applications nécessitant une grande surface spécifique.

ZnO : Cristallisation et Transformation de Phase

Pour l'oxyde de zinc (ZnO), la calcination est un processus d'ordonnancement structurel.

Le précurseur brut du ZnO est souvent une substance amorphe manquant d'un arrangement géométrique défini.

La chaleur déclenche la décomposition thermique et la cristallisation subséquente.

Cela transforme le matériau amorphe en une structure hexagonale de wurtzite hautement stable.

Cette phase cristalline spécifique est essentielle car elle confère au ZnO ses propriétés fonctionnelles, notamment ses activités photocatalytique et antibactérienne.

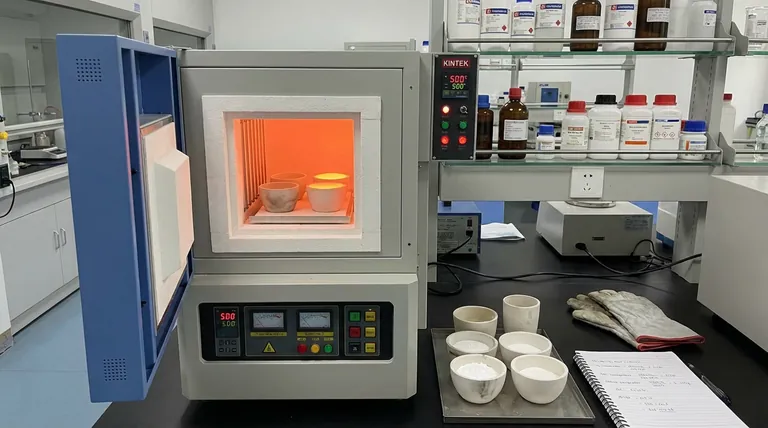

Le Rôle du Four Industriel à Moufle

Le four industriel à moufle fournit l'environnement contrôlé nécessaire pour garantir que ces réactions se déroulent complètement sans compromettre l'intégrité du matériau.

Oxydation Thermique Cohérente

Le four maintient un environnement continu à haute température et à l'air, essentiel pour la réaction d'oxydation thermique.

Cela garantit l'élimination complète des résidus organiques, tels que les tensioactifs ou les solvants utilisés lors de la synthèse.

Tout résidu organique restant peut agir comme une impureté, dégradant les performances de la poudre finale.

Stabilisation de Phase

L'obtention de la phase cristalline correcte nécessite une énergie thermique précise.

Le four stabilise le champ thermique à 400–600°C, fournissant la barrière énergétique nécessaire pour passer d'un état amorphe à un état cristallin.

Cela favorise une transformation complète de la phase cristalline, garantissant que la poudre finale est chimiquement stable et réactive.

Comprendre les Compromis

Bien que des températures élevées soient nécessaires, elles introduisent des variables qui doivent être strictement gérées pour éviter la dégradation des nanomatériaux.

Le Risque d'un Traitement Incomplet

Si la température est trop basse ou la durée trop courte, les gabarits organiques (comme le CTAB dans le KCC-1) peuvent ne pas être complètement éliminés par combustion.

Cela entraîne des pores bloqués et une surface spécifique réduite, nuisant considérablement aux capacités d'adsorption du matériau.

Le Risque de Sur-Calcination

Inversement, une chaleur excessive ou un manque de contrôle peuvent entraîner des changements structurels négatifs.

Dans les matériaux cristallins, une chaleur incontrôlée peut provoquer un grossissement des grains ou un frittage.

Cela réduit la surface active de la poudre, diminuant potentiellement la réactivité même (telle que l'activité photocatalytique dans le ZnO) que le processus était censé créer.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la fonctionnalité de vos nanopoudres, alignez vos paramètres de traitement sur vos objectifs matériels spécifiques.

- Si votre objectif principal est le KCC-1 (Haute Surface Spécifique) : Privilégiez l'oxydation complète du gabarit organique pour déboucher entièrement le réseau poreux.

- Si votre objectif principal est le ZnO (Réactivité) : Privilégiez l'atteinte de la fenêtre de température spécifique (400–600°C) qui garantit la formation de la phase hexagonale de wurtzite.

La fonctionnalisation réussie ne repose pas seulement sur le chauffage du matériau, mais sur l'utilisation de la chaleur pour concevoir l'architecture atomique précise requise pour l'application.

Tableau Récapitulatif :

| Matériau | Mécanisme de Calcination Principal | Changement Structurel Clé | Bénéfice Fonctionnel |

|---|---|---|---|

| KCC-1 | Élimination du Gabarit (Oxydation) | Révèle les pores fibreux dendritiques | Surface maximale pour l'adsorption |

| ZnO | Transformation de Phase | Forme la structure hexagonale de wurtzite | Permet l'activité photocatalytique et antibactérienne |

| Les deux | Stabilisation Thermique | Élimination complète des résidus organiques | Pureté et stabilité chimique élevées |

Élevez Votre Ingénierie de Nanomatériaux avec KINTEK

La précision à haute température fait la différence entre un précurseur raté et un nanomatériau fonctionnel. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour vous donner un contrôle absolu sur l'oxydation thermique et la stabilisation de phase.

Que vous débouchiez le réseau poreux du KCC-1 ou que vous conceviez le réseau cristallin du ZnO, nos fours de laboratoire personnalisables garantissent des champs thermiques cohérents et des résultats fiables adaptés à vos besoins de recherche uniques.

Prêt à optimiser votre processus de calcination ?

Contactez KINTEK dès aujourd'hui pour une consultation d'expert

Guide Visuel

Références

- Farzaneh Edrisi, Nasrin Shadjou. Preparation of an innovative series of respiratory nano-filters using polystyrene fibrous films containing KCC-1 dendrimer and ZnO nanostructures for environmental assessment of SO<sub>2</sub>, NO<sub>2</sub> and CO<sub>2</sub>. DOI: 10.1039/d4ra00176a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment le four à moufle a-t-il été utilisé dans l'analyse d'échantillons environnementaux ?Applications clés et meilleures pratiques

- À quoi sert un four à moufle ? Obtenez un traitement à haute température pur

- Quelle est la fonction d'un four à moufle industriel dans la conversion de microalgues en nanomatériaux d'oxyde de cobalt ?

- Que faut-il éviter lors de la manipulation d'échantillons dans un four à moufle ? Prévenir les explosions et les dommages

- Quelle plage de température les fours à moufle peuvent-ils atteindre ? Trouvez la température idéale de votre four de laboratoire

- Comment les fours à moufle sous vide combinent-ils les avantages des fours tubulaires et des fours à moufle ? Atteignez un débit élevé avec pureté

- Quelle est la fonction principale d'un four à résistance de laboratoire dans la préparation d'alliages Al-Li ? Obtenir une qualité de fusion optimale

- Quels facteurs influencent la fourchette de prix des fours à moufle ? Principaux facteurs et conseils pour réduire les coûts