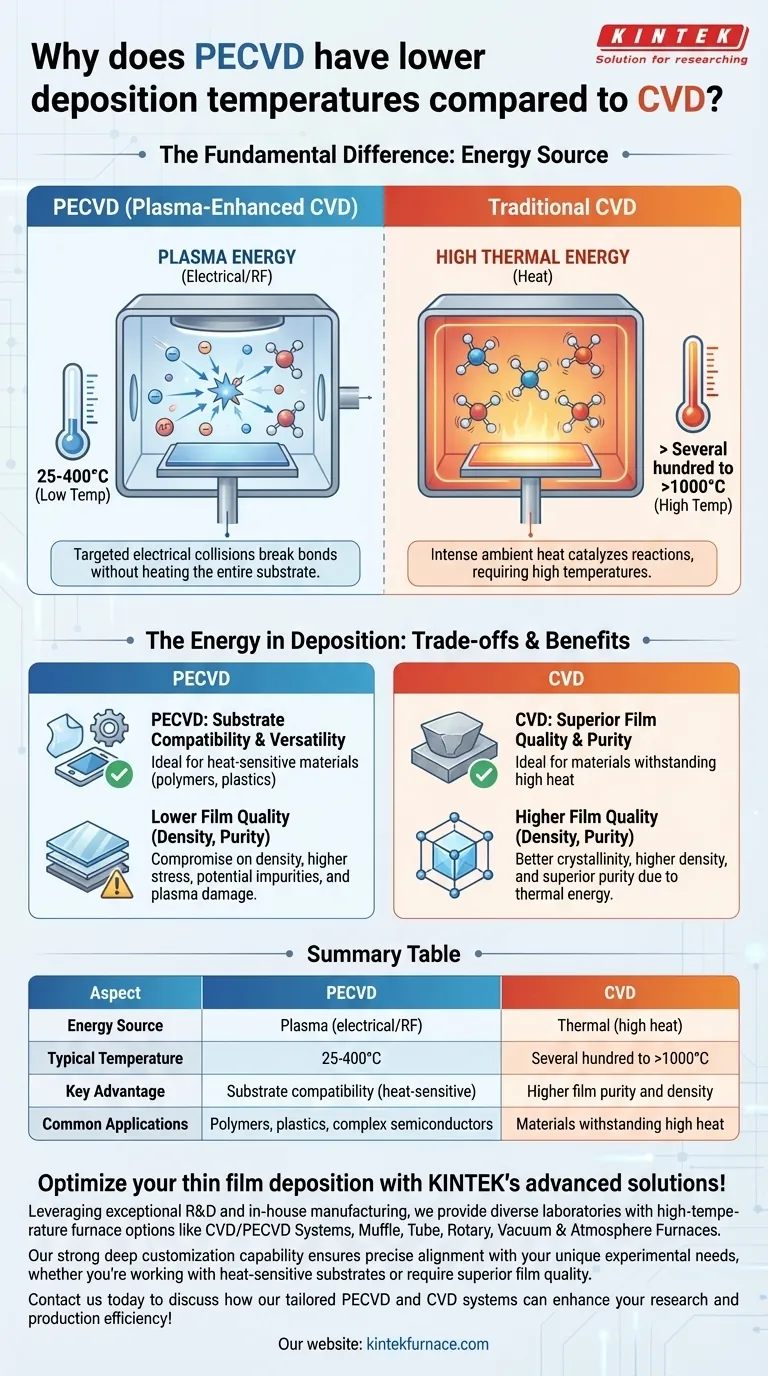

La différence fondamentale réside dans la provenance de l'énergie. Le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise l'énergie électrique d'un plasma pour décomposer les gaz précurseurs, tandis que le dépôt chimique en phase vapeur (CVD) conventionnel s'appuie exclusivement sur une énergie thermique élevée (chaleur) pour obtenir le même résultat. Cela permet au PECVD de fonctionner à des températures significativement plus basses.

Le PECVD remplace la force brute de la chaleur intense par l'énergie ciblée d'un plasma. En utilisant des électrons et des ions de haute énergie pour initier des réactions chimiques, il contourne la nécessité de chauffer l'ensemble du substrat à des températures extrêmes, ce qui en fait un processus fondamentalement plus polyvalent pour les matériaux sensibles à la chaleur.

Le rôle de l'énergie dans le dépôt

Chaque procédé de dépôt chimique en phase vapeur a une exigence fondamentale : fournir suffisamment d'énergie pour décomposer les molécules de gaz précurseurs stables en espèces réactives qui peuvent ensuite former une couche mince solide sur un substrat. La manière dont cette énergie est fournie est ce qui distingue les différentes techniques de CVD.

Comment le CVD traditionnel gère la facture énergétique

Le CVD traditionnel fonctionne sur un principe simple : la chaleur est le catalyseur. L'ensemble de la chambre, y compris le substrat, est chauffé à des températures très élevées, souvent de plusieurs centaines à plus de mille degrés Celsius.

Cette énergie thermique intense provoque une vibration violente des molécules de gaz précurseur, brisant finalement leurs liaisons chimiques. Ces atomes réactifs nouvellement libérés se déposent alors sur la surface chaude du substrat pour former la couche souhaitée.

Comment le PECVD trouve une source d'énergie alternative

Le PECVD introduit un troisième élément dans la chambre : le plasma. Un plasma est un gaz ionisé créé en appliquant un champ électrique ou de radiofréquence (RF) puissant.

Ce plasma est un bain de haute énergie d'ions, de radicaux libres et — plus important encore — d'électrons de haute énergie. Il n'est pas nécessairement « chaud » au sens traditionnel, mais il est extrêmement réactif.

L'avantage du plasma : Énergie sans chaleur extrême

Dans un système PECVD, les collisions sont la clé. Les électrons de haute énergie du plasma entrent en collision avec les molécules de gaz précurseur.

Ces collisions transfèrent suffisamment d'énergie pour rompre les liaisons moléculaires, créant les mêmes espèces réactives que la chaleur élevée crée dans le CVD traditionnel. Étant donné que l'énergie nécessaire à la réaction provient de ces collisions électriques ciblées plutôt que de la chaleur ambiante, le substrat lui-même peut rester à une température beaucoup plus basse, généralement de la température ambiante à environ 300-400°C.

Comprendre les compromis

Le choix entre le PECVD et le CVD traditionnel n'est pas seulement une question de température ; c'est une décision basée sur l'équilibre entre la qualité du film, les limites du substrat et la complexité du processus.

Le principal avantage : Compatibilité des substrats

L'avantage le plus significatif du processus à basse température du PECVD est sa capacité à déposer des films sur des matériaux sensibles à la chaleur.

Cela inclut les polymères, les plastiques et les dispositifs semi-conducteurs complexes dotés de couches métalliques préexistantes qui seraient endommagées ou fondues aux températures élevées requises pour le CVD traditionnel.

Le compromis inhérent : Qualité du film

La température de dépôt plus basse du PECVD est également sa principale source de compromis. Les films déposés par PECVD ont souvent des propriétés différentes de ceux obtenus par CVD à haute température.

Ils peuvent avoir une densité plus faible, une contrainte interne plus élevée et peuvent incorporer des impuretés comme l'hydrogène provenant des gaz précurseurs. Les processus CVD à haute température produisent généralement des films d'une pureté, d'une cristallinité et d'une densité supérieures, car l'énergie thermique aide les atomes à s'organiser en une structure plus idéale.

Dommages induits par le plasma

Bien que le plasma permette la réaction, il peut également causer des dommages. Le bombardement de la surface du substrat par des ions énergétiques peut créer des défauts, ce qui peut être indésirable pour les applications électroniques ou optiques très sensibles.

Faire le bon choix pour votre objectif

La sélection de la bonne méthode de dépôt nécessite une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est de déposer un film sur un substrat sensible à la chaleur : Le PECVD est le choix évident et souvent le seul viable.

- Si votre objectif principal est d'obtenir la pureté, la densité et la qualité structurelle du film les plus élevées possibles : Le CVD à haute température est généralement la méthode supérieure, en supposant que votre substrat peut supporter la chaleur.

En fin de compte, la décision repose sur l'équilibre entre le budget thermique de votre matériau et les caractéristiques de performance requises du film final.

Tableau récapitulatif :

| Aspect | PECVD | CVD |

|---|---|---|

| Source d'énergie | Plasma (électrique/RF) | Thermique (chaleur élevée) |

| Température typique | 25-400°C | Plusieurs centaines à >1000°C |

| Avantage clé | Compatibilité des substrats avec les matériaux sensibles à la chaleur | Pureté et densité de film plus élevées |

| Applications courantes | Polymères, plastiques, semi-conducteurs complexes | Matériaux pouvant résister à des températures élevées |

Optimisez votre dépôt de couches minces avec les solutions avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons divers laboratoires avec des options de fours à haute température tels que les systèmes CVD/PECVD, les fours Muflle, Tubulaires, Rotatifs, sous Vide et Atmosphériques. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, que vous travailliez avec des substrats sensibles à la chaleur ou que vous ayez besoin d'une qualité de film supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD et CVD sur mesure peuvent améliorer votre efficacité de recherche et de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique