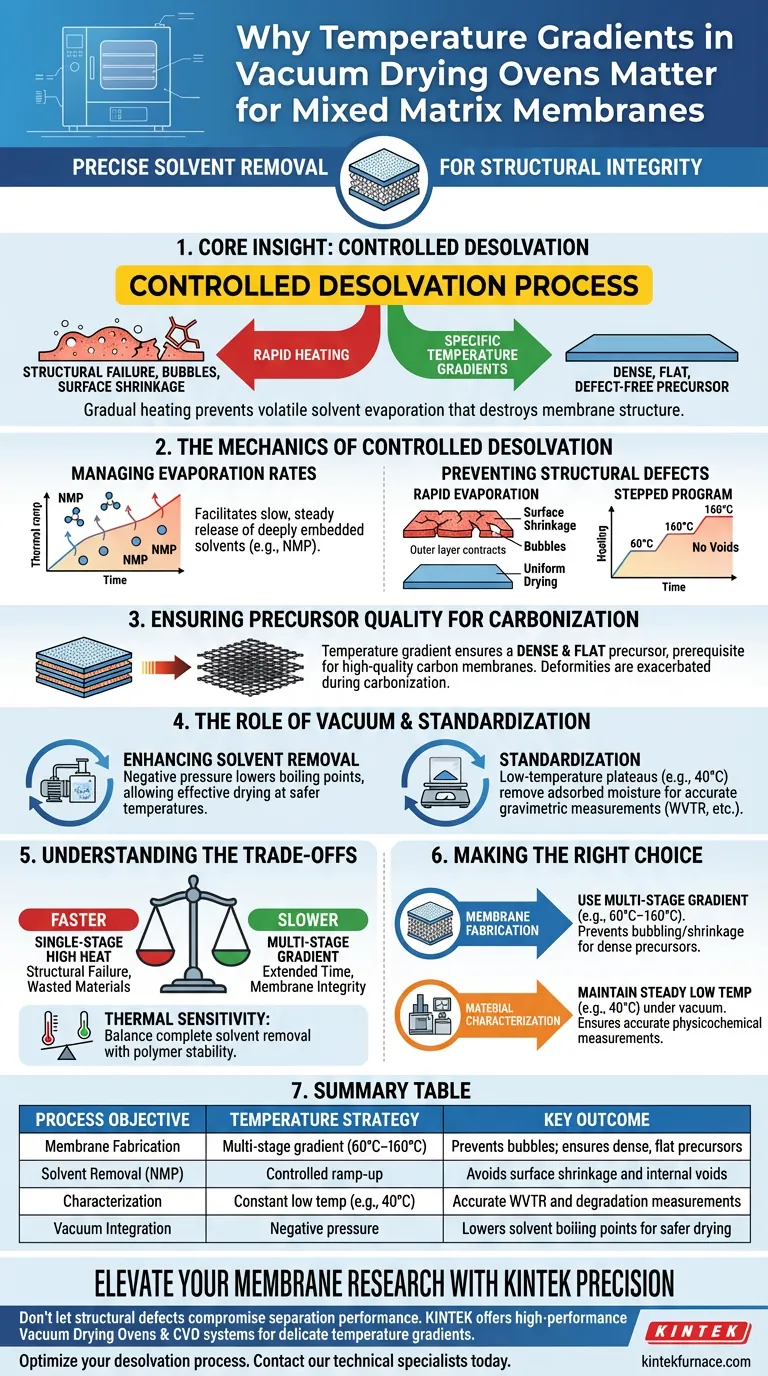

Des gradients de température spécifiques sont utilisés dans les étuves de séchage sous vide pour contrôler précisément le taux d'élimination des solvants lors de la préparation de membranes à matrice mixte. En employant un programme de chauffage en plusieurs étapes — tel qu'une augmentation progressive de 60 °C à 160 °C — les fabricants gèrent efficacement l'évaporation de solvants comme le N-méthylpyrrolidone (NMP) sans compromettre la structure physique du matériau.

Idée clé : L'intégrité d'une membrane à matrice mixte repose sur un processus de déssolvantation contrôlé. Un chauffage rapide induit une évaporation volatile qui détruit la structure de la membrane ; des gradients de température spécifiques garantissent que le précurseur reste dense, plat et sans défaut pour un traitement ultérieur.

La mécanique de la déssolvantation contrôlée

Gestion des taux d'évaporation des solvants

L'objectif principal d'un gradient de température est de faciliter une libération lente et régulière des molécules de solvant.

Dans la préparation des membranes, les solvants tels que le NMP sont profondément intégrés dans la matrice.

Si la température est augmentée trop rapidement, le solvant s'évapore violemment, entraînant une pression interne que la structure délicate de la membrane ne peut supporter.

Prévention des défauts structurels

Une étuve de séchage sous vide qui utilise un programme de température par paliers évite les défauts physiques courants.

Une évaporation rapide provoque un retrait de surface, où la couche externe sèche et se contracte plus rapidement que l'intérieur.

De plus, un chauffage incontrôlé entraîne la formation de bulles, qui créent des vides dans la membrane et compromettent définitivement ses performances de séparation.

Assurer la qualité du précurseur pour la carbonisation

Obtenir la densité et la planéité

Pour les membranes à matrice mixte destinées à une carbonisation à haute température, l'état physique du précurseur est essentiel.

Le gradient de température garantit que la membrane résultante est à la fois dense et plate.

Cette uniformité structurelle est une condition préalable à la production de membranes carbonées de haute qualité, car toute déformation initiale sera exacerbée pendant la phase de carbonisation.

Le rôle du vide et de la standardisation

Amélioration de l'élimination des solvants

Alors que le gradient de température gère la *vitesse* d'élimination, la pression négative (vide) abaisse le point d'ébullition des solvants.

Cela permet un séchage efficace à des températures qui pourraient autrement être trop basses pour éliminer des solvants comme le NMP sous pression atmosphérique.

Standardisation pour la caractérisation

Au-delà de la fabrication, le séchage sous vide à des paliers de basse température spécifiques (par exemple, 40 °C) est essentiel pour standardiser les échantillons de membranes.

Ce processus élimine l'eau physiquement adsorbée et les solvants résiduels pour établir un état de référence.

Cela garantit que les mesures ultérieures de propriétés telles que le taux de gonflement, le taux de dégradation et le taux de transmission de vapeur d'eau (WVTR) sont basées sur des données gravimétriques précises.

Comprendre les compromis

Temps de processus vs. Intégrité de la membrane

Le principal compromis dans l'utilisation de gradients de température est le temps de traitement prolongé requis.

Un programme de chauffage en plusieurs étapes (par exemple, une rampe de 60 °C à 160 °C) prend beaucoup plus de temps qu'un séchage flash à haute température en une seule étape.

Cependant, tenter d'accélérer ce processus entraîne presque invariablement une défaillance structurelle, rendant l'économie de temps non pertinente en raison du gaspillage de matériaux.

Sensibilité thermique

Les opérateurs doivent équilibrer le besoin d'une élimination complète des solvants avec la stabilité thermique de la matrice polymère.

Régler la température finale du gradient trop haut peut entraîner une dégradation du polymère avant le début de la carbonisation.

Inversement, un gradient qui se termine à une température trop basse peut laisser du NMP résiduel, entraînant des défauts lors de l'étape de carbonisation à haute température.

Faire le bon choix pour votre objectif

Lors de la configuration de vos protocoles d'étuve de séchage sous vide, alignez votre stratégie de température sur votre objectif spécifique.

- Si votre objectif principal est la fabrication de membranes : Utilisez un gradient en plusieurs étapes (par exemple, 60 °C–160 °C) pour éviter les bulles et le retrait, garantissant un précurseur plat et dense pour la carbonisation.

- Si votre objectif principal est la caractérisation des matériaux : Maintenez une température constante et plus basse (par exemple, 40 °C) sous vide pour éliminer l'humidité adsorbée et garantir des mesures physicochimiques précises.

Le succès dans la préparation de membranes à matrice mixte ne se définit pas par la rapidité avec laquelle vous séchez le matériau, mais par la précision avec laquelle vous contrôlez sa densification.

Tableau récapitulatif :

| Objectif du processus | Stratégie de température | Résultat clé |

|---|---|---|

| Fabrication de membranes | Gradient multi-étapes (60 °C–160 °C) | Évite les bulles ; assure des précurseurs denses et plats |

| Élimination des solvants (NMP) | Montée contrôlée | Évite le retrait de surface et les vides internes |

| Caractérisation | Basse température constante (par exemple, 40 °C) | Mesures précises du WVTR et de la dégradation |

| Intégration du vide | Pression négative | Abaisse les points d'ébullition des solvants pour un séchage plus sûr |

Élevez votre recherche sur les membranes avec la précision KINTEK

Ne laissez pas les défauts structurels compromettre vos performances de séparation. Soutenue par une R&D et une fabrication expertes, KINTEK propose des fours de séchage sous vide et des systèmes CVD haute performance conçus pour gérer les gradients de température délicats requis pour la préparation de membranes à matrice mixte. Que vous ayez besoin d'un four de laboratoire standard ou d'un système haute température personnalisable pour la carbonisation, notre équipement garantit la densité et la planéité dont vos précurseurs ont besoin.

Prêt à optimiser votre processus de déssolvantation ? Contactez nos spécialistes techniques dès aujourd'hui pour trouver la solution thermique parfaite pour vos besoins de recherche uniques.

Guide Visuel

Références

- Cascade Promotion of Gas Separation Performances in CMS Membranes: MOFs With Functional Groups and Loaded Noble Metals. DOI: 10.1002/advs.202503471

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quel niveau de vide est requis pour le recuit du CP-Ti ? Atteindre 2,8 x 10^-6 Torr pour une pureté maximale

- Quels sont les avantages des fours à vide conçus sur mesure dans la fabrication de pointe ? Obtenez précision et efficacité dans vos processus

- Quelles sont les caractéristiques clés des fours sous vide ? Atteignez un contrôle absolu pour les matériaux haute performance

- Comment les fours sous vide sont-ils respectueux de l'environnement ? Obtenez un traitement thermique propre et efficace

- Quels rôles jouent les fours sous vide et les alimentations pulsées dans la nitruration par plasma ? Améliorer la dureté et l'uniformité de l'acier

- Pourquoi un système de distillation sous vide de magnésium est-il essentiel dans le LME pour la récupération des terres rares ? Obtenez des terres rares d'une pureté de 98 %

- Quelle est l'importance des fours de recuit sous vide dans le domaine aérospatial ? Améliorer la fiabilité et les performances des composants

- Quels avantages un four de séchage sous vide offre-t-il par rapport à un four standard pour le Fe3Al et les nanotubes de carbone ? Protégez vos composites