Dans un four à atmosphère contrôlée, le mécanisme d'étanchéité n'est pas une caractéristique secondaire, c'est le composant central qui rend l'ensemble du processus possible. Ces mécanismes, généralement des joints et des garnitures haute température, sont essentiels car ils créent une barrière hermétique qui isole l'environnement interne. Cela empêche l'air ambiant réactif de contaminer le processus, assure le maintien efficace de l'atmosphère contrôlée, et garantit la répétabilité et la sécurité du processus.

L'intégrité de tout processus de traitement thermique est directement proportionnelle à l'intégrité du joint du four. C'est la barrière la plus critique qui sépare une atmosphère interne précisément conçue du monde extérieur réactif et imprévisible.

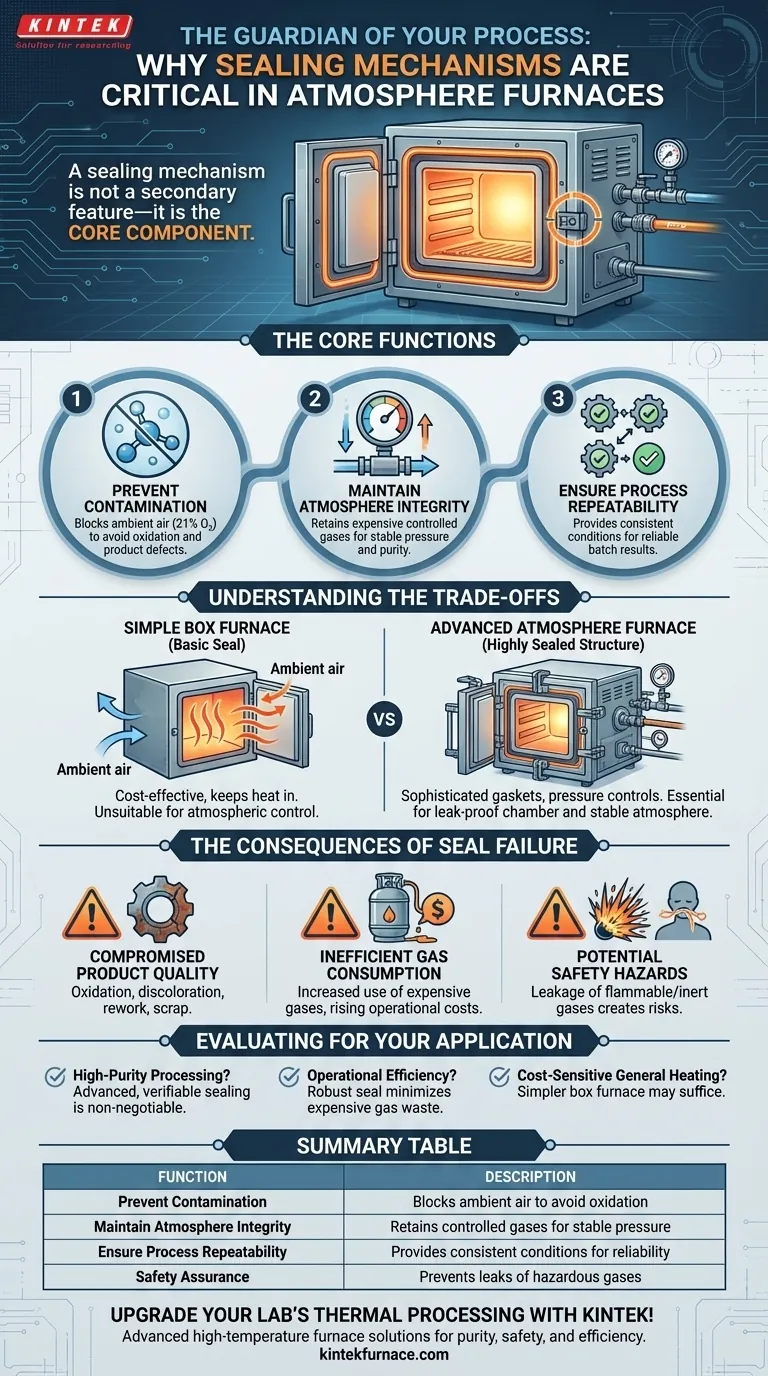

Les fonctions principales d'un joint de four

Un mécanisme d'étanchéité remplit deux fonctions fondamentales simultanément : il garde le mauvais air à l'extérieur et le bon gaz à l'intérieur. La qualité du joint dicte directement la qualité du produit final.

Prévention de la contamination atmosphérique

L'objectif principal d'un four à atmosphère contrôlée est de chauffer des pièces dans un environnement spécifique et non réactif. L'air ambiant, avec ses ~21 % d'oxygène et son humidité variable, est un puissant contaminant.

Un joint efficace empêche cet air extérieur de pénétrer dans la chambre du four. Même une fuite mineure peut introduire de l'oxygène, entraînant une oxydation, une décoloration et un non-respect des spécifications des matériaux, en particulier dans les processus sensibles impliquant des matériaux comme le métal en fusion.

Maintien de l'intégrité de l'atmosphère

Ces fours fonctionnent en remplissant la chambre d'un gaz spécifique, tel que l'azote, l'argon ou l'hydrogène. Cette atmosphère contrôlée doit être maintenue à une pression et une pureté constantes.

Un joint robuste garantit que ce gaz coûteux n'est pas perdu dans l'environnement extérieur. Il maintient la pression positive requise pour que l'atmosphère reste stable, prévenant les inefficacités et garantissant que les réactions chimiques – ou leur absence – se déroulent exactement comme prévu.

Assurer la répétabilité du processus

Pour les applications industrielles, la constance est essentielle. Un produit traité aujourd'hui doit avoir les mêmes propriétés qu'un produit traité le mois prochain.

Parce que le joint garantit un environnement interne stable et prévisible, il est la base d'un processus répétable. Sans un joint parfait, les conditions atmosphériques fluctueraient, entraînant des résultats incohérents et peu fiables d'un lot à l'autre.

Comprendre les compromis : complexité et coût de l'étanchéité

La nécessité de contrôler l'atmosphère est la principale distinction entre un four simple et un véritable four à atmosphère contrôlée, une différence directement reflétée dans la complexité et le coût de leurs conceptions d'étanchéité.

Le four à boîte standard

Un simple four à boîte, utilisé pour le chauffage général à l'air ambiant, a une conception d'étanchéité basique sur sa porte. Son objectif est simplement de retenir la chaleur, et non de contrôler l'atmosphère.

Cette conception est rentable et simple à fabriquer et à entretenir. Cependant, elle est totalement inadaptée à tout processus qui nécessite une protection contre l'oxydation.

Le four à atmosphère avancée

Un four à atmosphère contrôlée nécessite une structure hautement étanche. Cela implique des systèmes de serrage de porte sophistiqués, des joints haute température (comme le silicone ou le graphite) et des systèmes d'entrée et de sortie de gaz intégrés avec des contrôles de pression.

Cette complexité n'est pas facultative ; elle est essentielle pour créer une chambre étanche capable de maintenir une atmosphère stable et de haute pureté. Il en résulte un processus de fabrication plus complexe et un investissement initial plus élevé.

Les conséquences d'une défaillance du joint

Un joint compromis n'est pas un problème mineur ; il représente un échec fondamental de la fonction principale du four et a des conséquences importantes.

Qualité du produit compromise

Le résultat le plus immédiat d'un mauvais joint est la défaillance du produit. Les pièces peuvent apparaître oxydées, décolorées ou avec des propriétés mécaniques altérées. Cela entraîne des retouches coûteuses, des rebuts et une insatisfaction du client.

Consommation de gaz inefficace

Si le four fuit constamment l'atmosphère contrôlée, le système doit pomper plus de gaz pour maintenir la pression requise. Cela augmente considérablement la consommation de gaz coûteux comme l'argon ou l'hydrogène, entraînant une augmentation significative des coûts opérationnels.

Risques potentiels pour la sécurité

La défaillance d'un joint peut également créer de graves risques pour la sécurité. La fuite de gaz de procédé inflammables, tels que l'hydrogène, peut créer un risque d'explosion dans l'espace de travail environnant. De même, la fuite de gaz inertes comme l'azote peut déplacer l'oxygène, créant un risque de suffocation pour le personnel.

Évaluer l'étanchéité pour votre application

Choisir le bon four signifie faire correspondre l'intégrité de l'étanchéité à vos exigences de processus. Le joint n'est pas une caractéristique à compromettre ; c'est un investissement dans la qualité, l'efficacité et la sécurité.

- Si votre objectif principal est le traitement de haute pureté (par exemple, brasage, recuit brillant) : Un four avec un mécanisme d'étanchéité avancé et vérifiable est non négociable pour prévenir les défauts du produit.

- Si votre objectif principal est l'efficacité opérationnelle : Investissez dans un four avec un joint robuste et bien conçu pour minimiser le gaspillage de gaz coûteux et réduire les coûts d'exploitation à long terme.

- Si votre objectif principal est un chauffage général sensible au coût sans contrôle atmosphérique : Un simple four à boîte avec un joint de porte de base sera suffisant et plus économique pour vos besoins.

En fin de compte, le joint est le gardien de votre processus, déterminant directement la qualité, la sécurité et l'efficacité de vos opérations thermiques.

Tableau récapitulatif :

| Fonction | Description |

|---|---|

| Prévenir la contamination | Bloque l'air ambiant pour éviter l'oxydation et les défauts du produit |

| Maintenir l'intégrité de l'atmosphère | Retient les gaz contrôlés pour une pression et une pureté stables |

| Assurer la répétabilité du processus | Fournit des conditions cohérentes pour des résultats de lot fiables |

| Assurance de la sécurité | Empêche les fuites de gaz dangereux pour atténuer les risques d'explosion et de suffocation |

Améliorez le traitement thermique de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, tous dotés d'une forte personnalisation pour répondre à vos besoins expérimentaux uniques. Assurez la pureté, la sécurité et l'efficacité de vos processus — contactez-nous dès aujourd'hui pour une solution sur mesure !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique