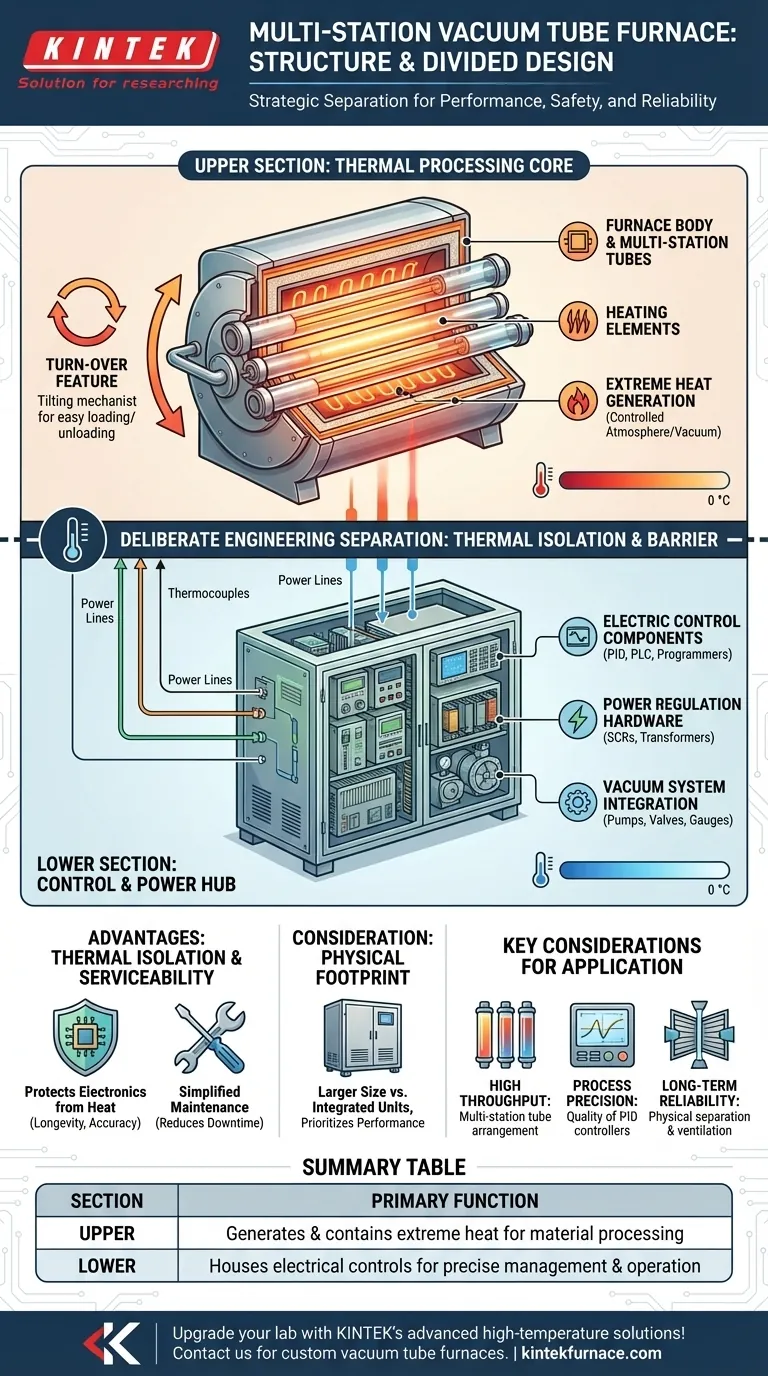

À la base, un four tubulaire sous vide multi-stations est stratégiquement divisé en deux sections principales. La partie supérieure contient le corps du four à haute température et les tubes de traitement, tandis que la partie inférieure abrite tous les composants de contrôle électrique essentiels. Cette séparation n'est pas arbitraire ; c'est un choix de conception fondamental dicté par les principes de gestion thermique, de sécurité et de fiabilité opérationnelle.

La structure à double section d'un four tubulaire sous vide multi-stations est une solution d'ingénierie délibérée. Elle isole les commandes électroniques sensibles à la chaleur des températures extrêmes du four, assurant la longévité du système, un contrôle précis du processus et une maintenance simplifiée.

La section supérieure : Le cœur du traitement thermique

La section supérieure est l'endroit où se déroule le traitement principal des matériaux. Elle est conçue pour générer et contenir une chaleur extrême sous une atmosphère contrôlée ou sous vide.

Le corps et le tube du four

Le corps principal du four contient les éléments chauffants, l'isolation et le tube du four lui-même. Ce tube est la chambre scellée où vos échantillons sont placés pour le traitement thermique.

L'aspect "multi-stations" signifie que le four possède plusieurs tubes, permettant le traitement simultané de différents échantillons ou la création de gradients de température spécifiques sur une zone de processus plus longue.

La fonction "retournement"

De nombreuses conceptions incluent un corps de four qui peut être retourné ou incliné. Cette fonction n'est pas destinée au processus de chauffage lui-même, mais facilite le chargement et le déchargement du tube et des échantillons du four, améliorant considérablement l'ergonomie et la sécurité de l'opérateur.

La section inférieure : Le centre de contrôle et d'alimentation

La section inférieure agit comme le cerveau et le système nerveux central de l'ensemble de l'appareil. La placer physiquement sous la source de chaleur utilise la convection naturelle pour aider à la maintenir au frais.

Composants de contrôle électrique

Cette zone abrite les régulateurs de température (comme les régulateurs PID), les programmateurs de processus et tous les automates programmables (PLC) qui automatisent les cycles de chauffage. Ces composants sont les plus sensibles à la chaleur et nécessitent un environnement de fonctionnement stable pour leur précision.

Intégration du système d'alimentation et de vide

L'armoire inférieure contient également le matériel de régulation de puissance, tels que les transformateurs et les redresseurs contrôlés au silicium (SCR), qui gèrent les courants électriques élevés envoyés aux éléments chauffants. Les commandes du système de vide associé — pompes, vannes et jauges — sont généralement intégrées dans ce même centre de contrôle pour un fonctionnement centralisé.

Comprendre les compromis d'une structure divisée

Cette conception courante représente une série de compromis d'ingénierie délibérés axés sur la performance et la fiabilité.

Avantage : Isolation thermique

Le bénéfice le plus important est l'isolation thermique. Les composants électroniques se dégradent rapidement lorsqu'ils sont exposés à des températures élevées. La séparation de ceux-ci de la chambre du four augmente considérablement la durée de vie et la fiabilité du système de contrôle, prévenant les lectures imprécises et les pannes du système.

Avantage : Facilité d'entretien

En séparant les systèmes, la maintenance devient beaucoup plus simple. Un ingénieur peut travailler sur l'électronique de commande dans la section inférieure sans avoir besoin d'interagir avec ou de démonter l'assemblage du four à haute température, ce qui réduit les temps d'arrêt.

Considération : Encombrement physique

Le principal compromis est un encombrement physique plus important. Une unité unique et intégrée pourrait être plus compacte, mais la conception divisée privilégie les performances à long terme par rapport à un encombrement minimal. Les connexions entre les sections supérieure et inférieure (lignes électriques, thermocouples) ajoutent également une couche de complexité.

Considérations structurelles clés pour votre application

Comprendre cette structure vous aide à évaluer un four en fonction des besoins spécifiques de votre laboratoire ou de votre production.

- Si votre objectif principal est un débit élevé : Le nombre et l'agencement des tubes "multi-stations" dans la section supérieure sont vos caractéristiques les plus critiques.

- Si votre objectif principal est la précision du processus : La qualité et l'isolation des régulateurs PID et des thermocouples logés dans la section inférieure sont primordiales.

- Si votre objectif principal est la fiabilité à long terme : La séparation physique et la ventilation entre les sections supérieure et inférieure sont un indicateur clé d'un système bien conçu et durable.

En fin de compte, la structure divisée d'un four tubulaire sous vide multi-stations témoigne d'une conception intentionnelle, garantissant que chaque composant fonctionne dans son environnement idéal.

Tableau récapitulatif :

| Section | Composants clés | Fonction principale |

|---|---|---|

| Section supérieure | Corps du four, éléments chauffants, isolation, tubes multi-stations | Génère et contient une chaleur extrême pour le traitement des matériaux dans une atmosphère contrôlée ou sous vide |

| Section inférieure | Régulateurs de température (PID), PLC, régulateurs de puissance (SCR), commandes du système de vide | Abritent les commandes électriques pour une gestion précise de la température, l'automatisation et le fonctionnement du système, isolés de la chaleur |

Améliorez votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours tubulaires sous vide multi-stations fiables, notamment des fours à moufle, à tube, rotatifs, à vide et atmosphériques, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour une efficacité et une précision améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos flux de travail de traitement thermique !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages d'intégrer plusieurs zones de chauffage dans un four tubulaire ? Débloquez un contrôle thermique précis

- Quelles sont les étapes impliquées dans l'installation d'un four tubulaire multizone ? Assurez la précision et la sécurité pour votre laboratoire

- Comment un four tubulaire multi-zones parvient-il à contrôler précisément le gradient de température ? Synthèse de monocouches de MoS2 isotopiquement marquées

- Quels sont les avantages des zones à température contrôlée individuellement dans les fours multi-zones ? Déverrouillez des gradients thermiques de précision

- Quels sont les avantages des fours tubulaires multizones pour l'étude des réactions chimiques ?Précision et efficacité dans le contrôle thermique