Les longs bateaux en alumine sont sélectionnés principalement pour leur capacité à maintenir des contrôles physiques stricts tout en résistant à la dégradation chimique. Ils offrent une protection spécifique contre la corrosion par les chlorures et utilisent un rapport d'aspect élevé pour créer les gradients de température distincts requis pour séparer physiquement les zones de fusion et de solidification.

La fusion de zone repose sur une gestion thermique précise pour déplacer les impuretés. Les longs bateaux en alumine fournissent la géométrie nécessaire pour correspondre à la modélisation unidimensionnelle, assurant un balayage efficace des solutés tout en maintenant l'intégrité structurelle contre les éléments corrosifs.

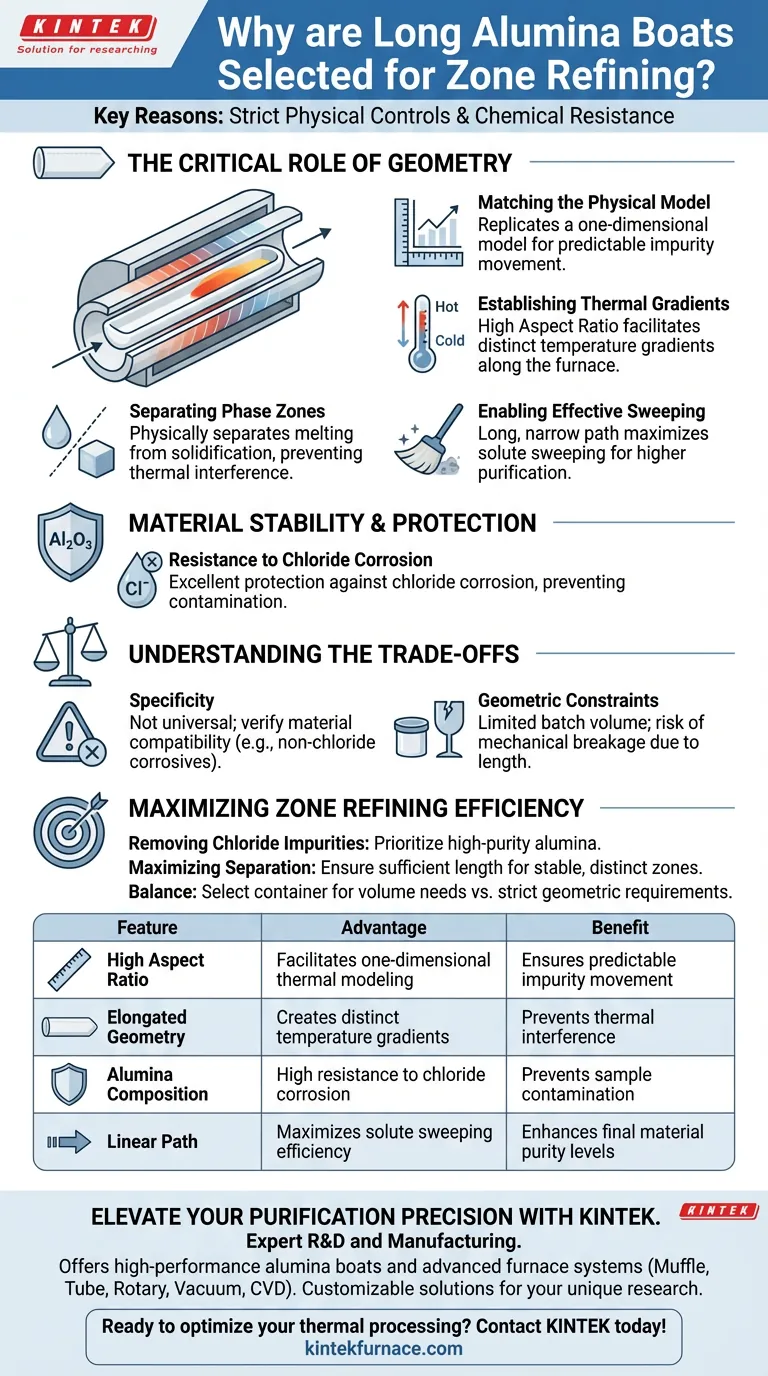

Le rôle critique de la géométrie

Correspondance avec le modèle physique

Le succès de la fusion de zone dépend souvent de la réplication d'un modèle unidimensionnel dans un cadre réel.

Les longs bateaux fournissent la géométrie physique linéaire requise pour approximer ce modèle théorique. Cet alignement garantit que les prédictions mathématiques du mouvement des impuretés correspondent aux résultats expérimentaux.

Établissement des gradients thermiques

Un rapport d'aspect élevé (longueur par rapport à la largeur) est la caractéristique géométrique la plus critique de ces récipients.

Cette forme allongée facilite la formation de gradients de température distincts le long du four tubulaire. Elle permet de maintenir une différence de température nette sur la distance, ce qui est essentiel pour le contrôle du processus.

Séparation des zones de phase

Pour que la fusion de zone fonctionne, la zone de fusion doit être physiquement distincte de la zone de solidification.

La longueur du bateau en alumine sépare physiquement ces régions. Cette séparation garantit que la zone fondue peut se déplacer proprement à travers le matériau solide sans interférence thermique de la phase opposée.

Permettre un balayage efficace

L'objectif ultime de cette géométrie est l'enrichissement des solutés.

En forçant le matériau à travers un chemin long et étroit, le processus "balaye" efficacement les impuretés d'une extrémité de l'échantillon à l'autre. Le chemin allongé maximise l'exposition du matériau à la zone mobile, augmentant l'efficacité de la purification.

Stabilité et protection des matériaux

Résistance à la corrosion par les chlorures

La pureté du matériau est sans importance si le récipient lui-même réagit avec l'échantillon.

Les bateaux en alumine sont spécifiquement choisis pour leur excellente protection contre la corrosion par les chlorures. Cette inertie chimique empêche le récipient d'introduire de nouveaux contaminants ou de se dégrader pendant le cycle de haute température de l'expérience.

Comprendre les compromis

Spécificité de la résistance à la corrosion

Bien que l'alumine soit excellente pour les chlorures, ce n'est pas une solution universelle pour tous les environnements corrosifs.

Vous devez vérifier que votre échantillon spécifique ne réagit pas avec l'oxyde d'aluminium. S'appuyer sur l'alumine pour des environnements corrosifs non chlorés sans vérification peut entraîner une défaillance du récipient ou une contamination de l'échantillon.

Contraintes géométriques

Le rapport d'aspect élevé qui aide à la purification crée également des limitations physiques.

Les bateaux longs et étroits limitent le volume total de matériau que vous pouvez traiter en un seul lot par rapport aux récipients plus larges. De plus, la longueur étendue augmente le risque de rupture mécanique si le bateau est manipulé de manière incorrecte lors du chargement ou du déchargement.

Maximiser l'efficacité de la fusion de zone

Pour vous assurer de tirer le meilleur parti de votre configuration expérimentale, tenez compte de votre objectif principal :

- Si votre objectif principal est d'éliminer les impuretés à base de chlorures : Privilégiez les bateaux en alumine de haute pureté pour éviter que la dégradation du récipient ne recontamine votre échantillon.

- Si votre objectif principal est de maximiser l'efficacité de la séparation : Assurez-vous que votre bateau est suffisamment long pour permettre une zone fondue stable et distincte qui ne chevauche pas le front de solidification.

Sélectionnez le récipient qui équilibre vos besoins en volume avec les exigences géométriques strictes du gradient thermique.

Tableau récapitulatif :

| Caractéristique | Avantage dans la fusion de zone | Bénéfice pour l'expérience |

|---|---|---|

| Rapport d'aspect élevé | Facilite la modélisation thermique unidimensionnelle | Assure un mouvement prévisible des impuretés |

| Géométrie allongée | Crée des gradients de température distincts | Empêche les interférences thermiques entre la fusion et la solidification |

| Composition de l'alumine | Haute résistance à la corrosion par les chlorures | Empêche la contamination de l'échantillon et la dégradation du récipient |

| Chemin linéaire | Maximise l'efficacité du balayage des solutés | Améliore les niveaux de pureté du matériau final |

Élevez votre précision de purification avec KINTEK

Obtenir une ultra-haute pureté en fusion de zone nécessite l'équilibre parfait entre la géométrie et la stabilité des matériaux. Soutenu par une R&D et une fabrication expertes, KINTEK propose des bateaux en alumine haute performance aux côtés de nos systèmes avancés Muffle, Tube, Rotary, Vacuum et CVD. Que vous ayez besoin de dimensions standard ou de fours de laboratoire personnalisés à haute température adaptés à vos besoins de recherche uniques, notre équipe fournit l'excellence technique requise pour faire progresser vos innovations.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Alex Scrimshire, Paul A. Bingham. Benchtop Zone Refinement of Simulated Future Spent Nuclear Fuel Pyroprocessing Waste. DOI: 10.3390/ma17081781

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi un creuset en alliage platine-or est-il utilisé pendant le processus de fusion du verre ? Obtenez une pureté inégalée

- Que se passe-t-il lors de la rotation de 180 degrés de la roue à aubes dans une pompe à vide à circulation d'eau ? Découvrez le mécanisme d'aspiration

- Quels rôles clés jouent les moules en graphite de haute pureté dans le SPS ? Synthèse de Carbures à Haute Entropie par Énergie Pulsée

- Quel rôle joue une étuve de séchage de précision dans le prétraitement des poudres d'oxyde de Bi-Fe ? Protégez votre morphologie nanométrique

- Comment la pompe à vide à eau circulant a-t-elle été reçue dans l'usage pratique ? Durable, économique pour les tâches de laboratoire

- Quelles sont les fonctions principales des moules en graphite de haute pureté dans le SPS des céramiques TiB2 ? Améliorer la précision du frittage

- Quelles sont les fonctions principales des moules en graphite de haute pureté et du papier graphite dans le SPS ? Optimiser la qualité du frittage

- Pourquoi un creuset en quartz de haute pureté est-il sélectionné pour la purification du tellure ? Obtenir des résultats de qualité semi-conducteur 5N+