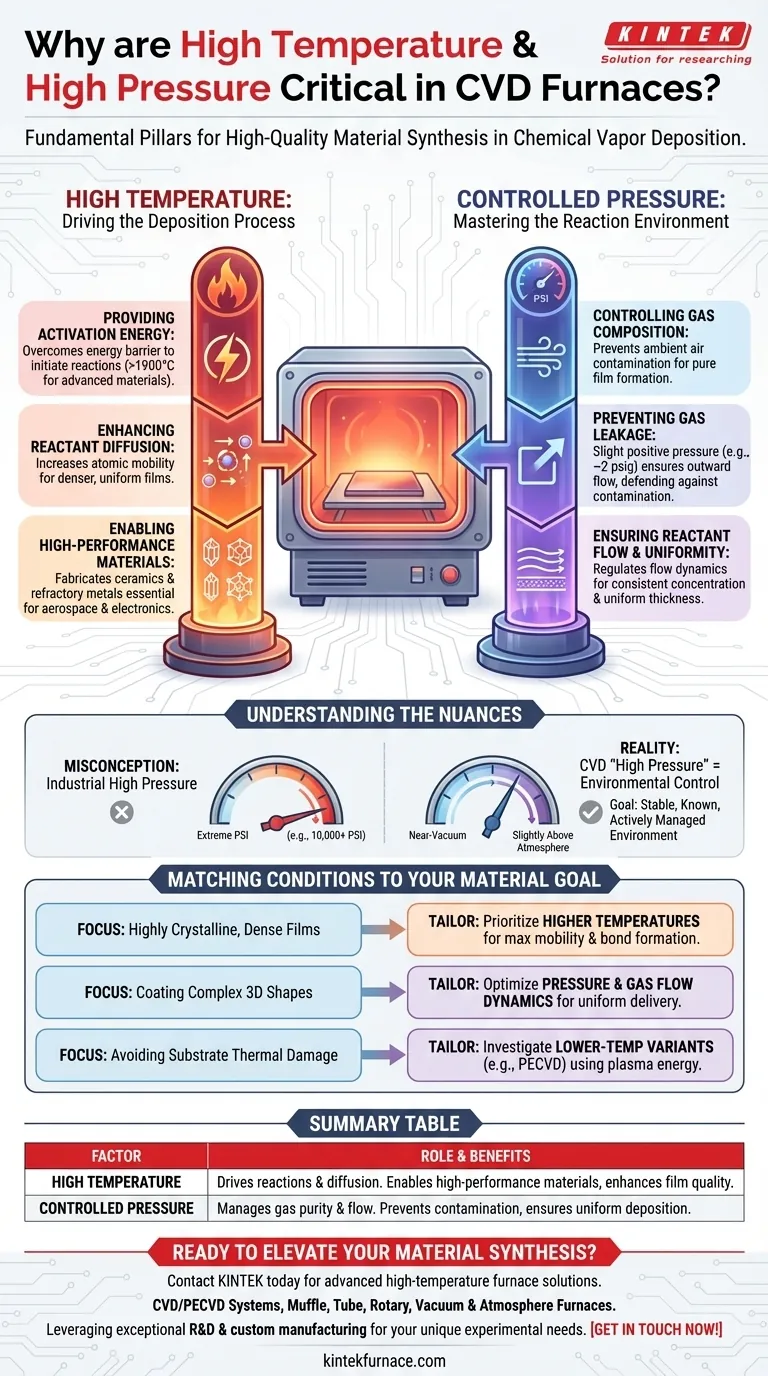

Dans le dépôt chimique en phase vapeur (CVD), la température élevée et un environnement à pression contrôlée sont les deux piliers fondamentaux qui permettent la synthèse de matériaux de haute qualité. La température élevée fournit l'énergie nécessaire pour initier et soutenir les réactions chimiques à la surface d'un substrat, tandis qu'une pression précisément gérée assure la pureté et la stabilité de l'environnement gazeux, ce qui est essentiel pour former un film sans défaut.

La puissance d'un four CVD ne réside pas seulement dans l'atteinte de conditions extrêmes, mais dans son contrôle précis de celles-ci. La température agit comme le moteur, conduisant la vitesse de réaction et la formation du matériau. La pression agit comme le volant, guidant les réactifs en phase gazeuse pour créer un film pur et de haute qualité sans contamination.

Le Rôle de la Température : Piloter le Processus de Dépôt

La température à l'intérieur d'un four CVD est le levier principal pour contrôler le processus de dépôt lui-même. Sans énergie thermique suffisante, les réactions chimiques souhaitées ne se produiraient pas.

Fournir l'Énergie d'Activation

La plupart des réactions chimiques nécessitent un apport initial d'énergie, connu sous le nom d'énergie d'activation, pour commencer. Dans un four CVD, les températures élevées (dépassant souvent 1900°C pour les matériaux avancés) fournissent cette énergie, augmentant considérablement la vitesse à laquelle les gaz précurseurs réagissent et forment le film solide.

Améliorer la Diffusion des Réactifs

Une fois que les atomes réactifs se déposent sur la surface du substrat, ils doivent pouvoir se déplacer pour trouver leur place correcte dans le réseau cristallin du matériau. La chaleur augmente cette mobilité atomique, un processus appelé diffusion. Des températures plus élevées favorisent une meilleure diffusion, ce qui se traduit par des films plus denses, plus uniformes et de meilleure qualité.

Permettre les Matériaux Haute Performance

De nombreux matériaux haute performance, tels que certaines céramiques ou métaux réfractaires, ne peuvent tout simplement pas être formés sans chaleur extrême. La capacité à fonctionner à de si hautes températures permet au CVD de fabriquer des matériaux pour des applications exigeantes dans l'aérospatiale, l'électronique et la recherche.

Le Rôle de la Pression : Maîtriser l'Environnement de Réaction

Alors que la température pilote la réaction, la pression contrôle l'environnement dans lequel cette réaction se produit. L'objectif est de créer une atmosphère parfaitement gérée composée uniquement des gaz réactifs souhaités.

Contrôler la Composition Gazeuse

Le principe fondamental du CVD est de construire un matériau atome par atome à partir de précurseurs gazeux purs. Un environnement à pression contrôlée est essentiel pour empêcher l'air ambiant — principalement l'oxygène et l'azote — de s'infiltrer dans la chambre et de provoquer des réactions ou des contaminations indésirables. Cela garantit la pureté du film final.

Prévenir les Fuites de Gaz

En fonctionnant à une légère surpression (par exemple, jusqu'à 2 psig), le four garantit que toute fuite potentielle s'écoule vers l'extérieur, et non vers l'intérieur. Ce principe simple est une défense puissante contre la contamination qui pourrait compromettre l'ensemble du processus de dépôt.

Assurer le Flux et l'Uniformité des Réactifs

Une pression stable et contrôlée aide à réguler la dynamique d'écoulement des gaz précurseurs à travers le substrat. Cela garantit que toutes les parties du substrat sont exposées à une concentration constante de réactifs, ce qui est essentiel pour obtenir une épaisseur de film uniforme.

Comprendre les Nuances : "Haute Pression" est Relatif

Il est crucial de comprendre que "haute pression" dans le contexte de la plupart des applications CVD est un terme relatif. Cela n'implique pas les milliers de livres par pouce carré (PSI) trouvées dans d'autres procédés industriels.

L'Idée Façue de la Haute Pression

Lorsque l'on parle de CVD, "haute pression" signifie généralement toute pression supérieure à un vide poussé. La plage de fonctionnement réelle s'étend souvent d'un état proche du vide jusqu'à une pression légèrement supérieure à la pression atmosphérique normale.

L'Objectif est le Contrôle, Pas la Force

L'objectif principal n'est pas d'appliquer une force, mais d'obtenir un contrôle environnemental absolu. Que le processus fonctionne sous vide ou à une légère surpression, l'essentiel est que cette pression soit stable, connue et gérée activement pour assurer la pureté et la cohérence de la réaction.

Adapter les Conditions à Votre Objectif Matériau

L'équilibre idéal entre température et pression est dicté entièrement par le résultat souhaité. Comprendre cette interaction vous permet d'adapter le processus à votre objectif spécifique.

- Si votre objectif principal est de créer des films très cristallins et denses : Privilégiez des températures plus élevées pour maximiser la mobilité atomique et garantir que les réactifs ont suffisamment d'énergie pour former des liaisons solides et ordonnées.

- Si votre objectif principal est de revêtir des formes tridimensionnelles complexes : Concentrez-vous sur l'optimisation de la pression et de la dynamique du flux de gaz pour assurer une livraison uniforme des réactifs à toutes les surfaces.

- Si votre objectif principal est d'éviter les dommages thermiques au substrat : Étudiez les variantes CVD à plus basse température (comme le CVD assisté par plasma), où l'énergie du plasma, plutôt que la chaleur, est utilisée pour piloter la réaction.

En fin de compte, maîtriser l'interaction entre la température et la pression est la clé pour débloquer tout le potentiel du CVD pour la fabrication de matériaux avancés.

Tableau Récapitulatif :

| Facteur | Rôle dans le CVD | Avantages Clés |

|---|---|---|

| Haute Température | Pilotage des réactions chimiques et de la diffusion atomique | Permet des matériaux haute performance, améliore la qualité du film |

| Pression Contrôlée | Gestion de la pureté des gaz et de la dynamique d'écoulement | Prévient la contamination, assure un dépôt uniforme |

Prêt à améliorer votre synthèse de matériaux avec précision ? Contactez KINTEK dès aujourd'hui pour découvrir nos solutions de fours à haute température avancées, y compris les systèmes CVD/PECVD, les fours à Muffle, Tubes, Rotatifs, Sous Vide et Atmosphériques. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques — assurant des films purs et de haute qualité pour votre laboratoire. Contactez-nous maintenant !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Quelle est la différence entre PVD et PECVD ? Choisissez la bonne technologie de revêtement en couche mince

- Que sont les films barrières aux gaz et comment le CCVD est-il impliqué dans leur création ? Découvrez les solutions d'emballage avancées

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces