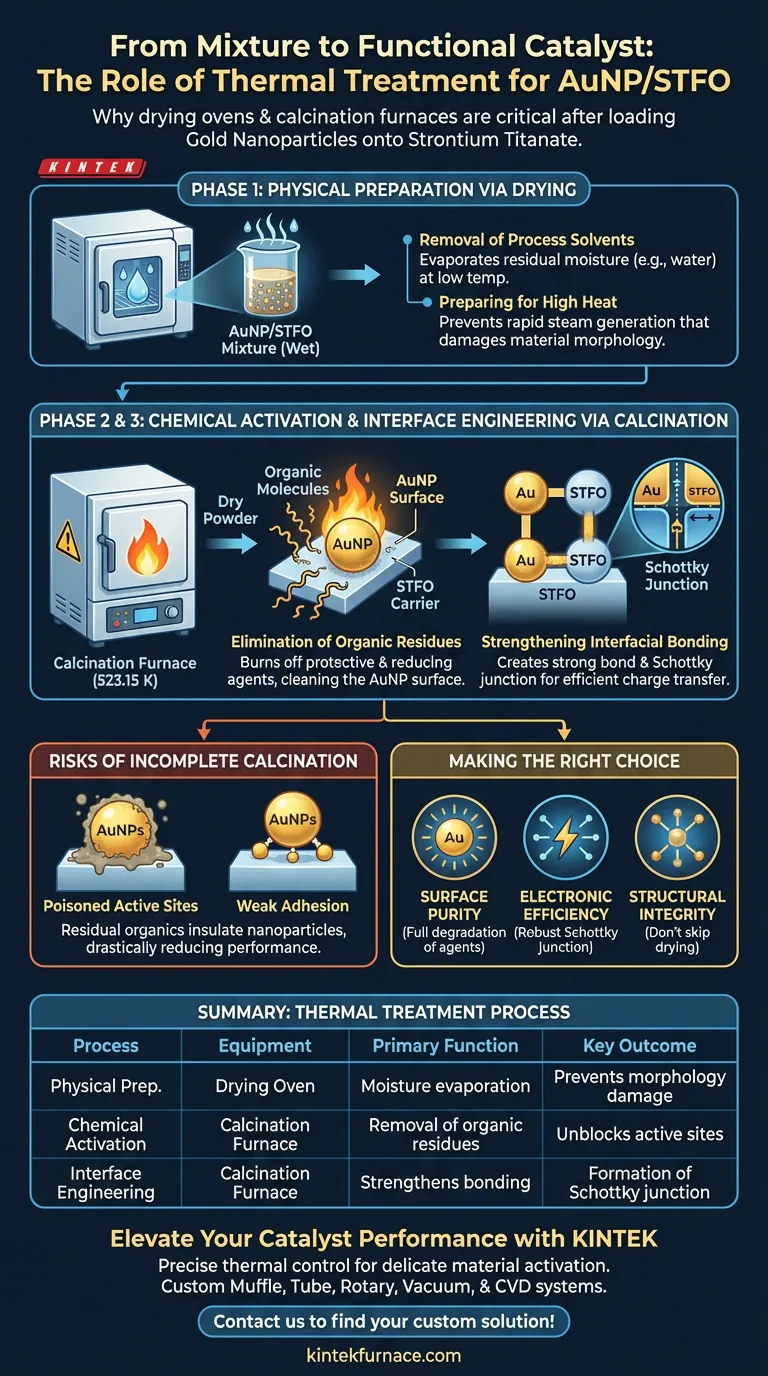

Le traitement thermique post-chargement est l'étape décisive qui transforme votre matériau d'un simple mélange en un catalyseur fonctionnel. L'étuve de séchage est nécessaire pour évaporer l'humidité résiduelle du processus de lavage initial, garantissant que l'échantillon est physiquement sec. Le four de calcination effectue ensuite l'activation chimique critique, éliminant les contaminants organiques et liant structurellement les nanoparticules d'or (AuNP) au support de titanate de strontium (STFO).

Alors que le séchage assure la préparation physique de l'échantillon, la calcination induit les changements chimiques nécessaires à la performance. Elle transforme un mélange faiblement associé en un composite unifié doté de capacités de transfert de charge efficaces.

Phase 1 : Préparation physique par séchage

Élimination des solvants de procédé

La synthèse et le chargement des AuNP impliquent des étapes de lavage qui laissent le matériau saturé de solvants, généralement de l'eau.

L'étuve de séchage élimine cette humidité résiduelle. Il s'agit d'un processus physique à basse température conçu pour déshydrater la poudre sans altérer sa structure chimique.

Préparation à la chaleur élevée

L'élimination de l'humidité en vrac est une condition préalable de sécurité et de stabilité avant de soumettre le matériau à des températures plus élevées.

Tenter de calciner un échantillon humide peut entraîner une génération rapide de vapeur, ce qui peut endommager la morphologie du matériau.

Phase 2 : Activation chimique par calcination

Élimination des résidus organiques

Le processus de chargement utilise des agents protecteurs organiques et des agents réducteurs pour stabiliser les nanoparticules pendant la synthèse.

La calcination, souvent effectuée à des températures autour de 523,15 K, brûle ces résidus organiques. S'ils restent sur le matériau, ces agents agiraient comme des contaminants, bloquant les sites actifs de la surface de l'or.

Nettoyage de la surface des nanoparticules

Pour qu'un catalyseur fonctionne, la surface de la nanoparticule d'or doit être exposée au milieu réactionnel.

La chaleur élevée du four de calcination "nettoie" efficacement la surface des AuNP. Cela garantit une exposition maximale des sites actifs métalliques pour les futures réactions catalytiques.

Phase 3 : Ingénierie de l'interface

Renforcement de la liaison interfaciale

Le simple dépôt physique d'or sur un support n'est pas suffisant pour une performance robuste ; les deux matériaux doivent être liés électroniquement.

L'énergie thermique renforce la liaison entre le métal (Au) et le support pérovskite (STFO). Cela crée une structure composite stable capable de résister aux contraintes opérationnelles.

Formation de la jonction Schottky

L'objectif ultime de ce traitement thermique est la modification des propriétés électroniques.

La forte liaison interfaciale facilite la formation d'une jonction Schottky. Cette barrière électronique est essentielle pour améliorer l'efficacité du transfert de charge, permettant au catalyseur d'utiliser l'énergie efficacement.

Comprendre les compromis

Le risque d'une calcination incomplète

Si la température ou la durée de calcination est insuffisante, des agents organiques resteront à la surface.

Cela entraîne des sites actifs "empoisonnés". La présence de résidus organiques isole les nanoparticules, empêchant le contact nécessaire entre les réactifs et le catalyseur, réduisant ainsi considérablement les performances.

La nécessité de la formation de liaisons

Sauter l'étape de haute température entraîne une faible adhérence entre l'or et le support.

Sans la forte liaison interfaciale favorisée par la calcination, l'efficacité du transfert de charge diminue. Le matériau ne fonctionne pas comme une unité cohérente, annulant les avantages du support STFO.

Faire le bon choix pour votre objectif

Pour garantir que votre composite AuNP/STFO fonctionne comme prévu, tenez compte de ces objectifs distincts pendant le traitement thermique :

- Si votre objectif principal est la pureté de surface : Assurez-vous que la calcination atteint des températures suffisantes (par exemple, 523,15 K) pour dégrader et éliminer complètement tous les agents protecteurs et réducteurs organiques.

- Si votre objectif principal est l'efficacité électronique : Privilégiez l'étape de calcination pour établir une jonction Schottky robuste, qui est le moteur clé d'un transfert de charge supérieur.

- Si votre objectif principal est l'intégrité structurelle : Ne sautez pas la phase de séchage, car l'élimination progressive de l'humidité protège la morphologie du matériau avant le traitement à haute température.

Le four de calcination n'est pas seulement un outil de séchage ; c'est un instrument d'ingénierie qui construit le pont électronique entre votre métal et votre support.

Tableau récapitulatif :

| Phase du procédé | Équipement utilisé | Fonction principale | Résultat clé |

|---|---|---|---|

| Préparation physique | Étuve de séchage | Évaporation de l'humidité à basse température | Prévient les dommages morphologiques dus à une vapeur rapide |

| Activation chimique | Four de calcination | Élimination des résidus organiques/stabilisateurs | Débloque les sites actifs sur la surface de l'or |

| Ingénierie de l'interface | Four de calcination | Renforcement de la liaison Au-STFO | Formation de la jonction Schottky pour le transfert de charge |

Élevez les performances de votre catalyseur avec KINTEK

Un contrôle thermique précis fait la différence entre un simple mélange et un catalyseur fonctionnel haute performance. Chez KINTEK, nous fournissons les solutions de chauffage spécialisées requises pour l'activation délicate des matériaux.

Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision, entièrement personnalisables pour répondre aux profils de température spécifiques de vos recherches sur les AuNP/STFO.

Prêt à obtenir une pureté de surface et une efficacité électronique supérieures ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

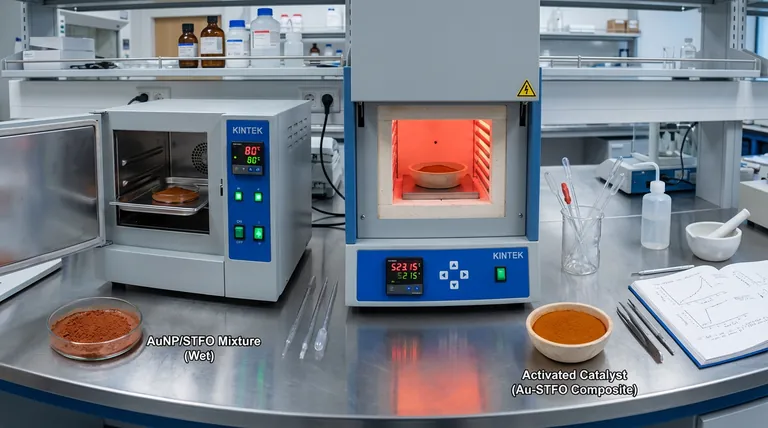

Guide Visuel

Références

- Jesús Valdés‐Hernández, María de los Ángeles Cuán-Hernandez. Photocatalytic Enhancement for CO<sub>2</sub> Reduction Using Au Nanoparticles Supported on Fe‐Doped SrTiO<sub>3−<i>δ</i></sub> Perovskite. DOI: 10.1002/solr.202300968

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les applications courantes des fours à moufle en laboratoire ?Utilisations essentielles dans la recherche et l'industrie

- Pourquoi les fours à moufle sont-ils considérés comme essentiels dans diverses industries ? Découvrez leurs solutions de chauffage polyvalentes

- Comment fonctionne le système d'isolation dans un four à moufle ? Maîtrisez un contrôle de température efficace et sûr

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale

- Quelle est la différence entre un four à moufle et un four ordinaire ? Choisissez le bon four pour vos besoins

- Pourquoi un environnement contrôlé est-il important dans un four à moufle ? Assurer des résultats précis et sans contamination

- Pourquoi un four industriel à haute température est-il requis pour l'activation chimique ? Atteindre une précision de 700 °C pour le carbone

- Quel est le rôle technique d'un four à moufle dans la préparation de cendres de boues de teinture ? Optimiser l'activation pouzzolanique