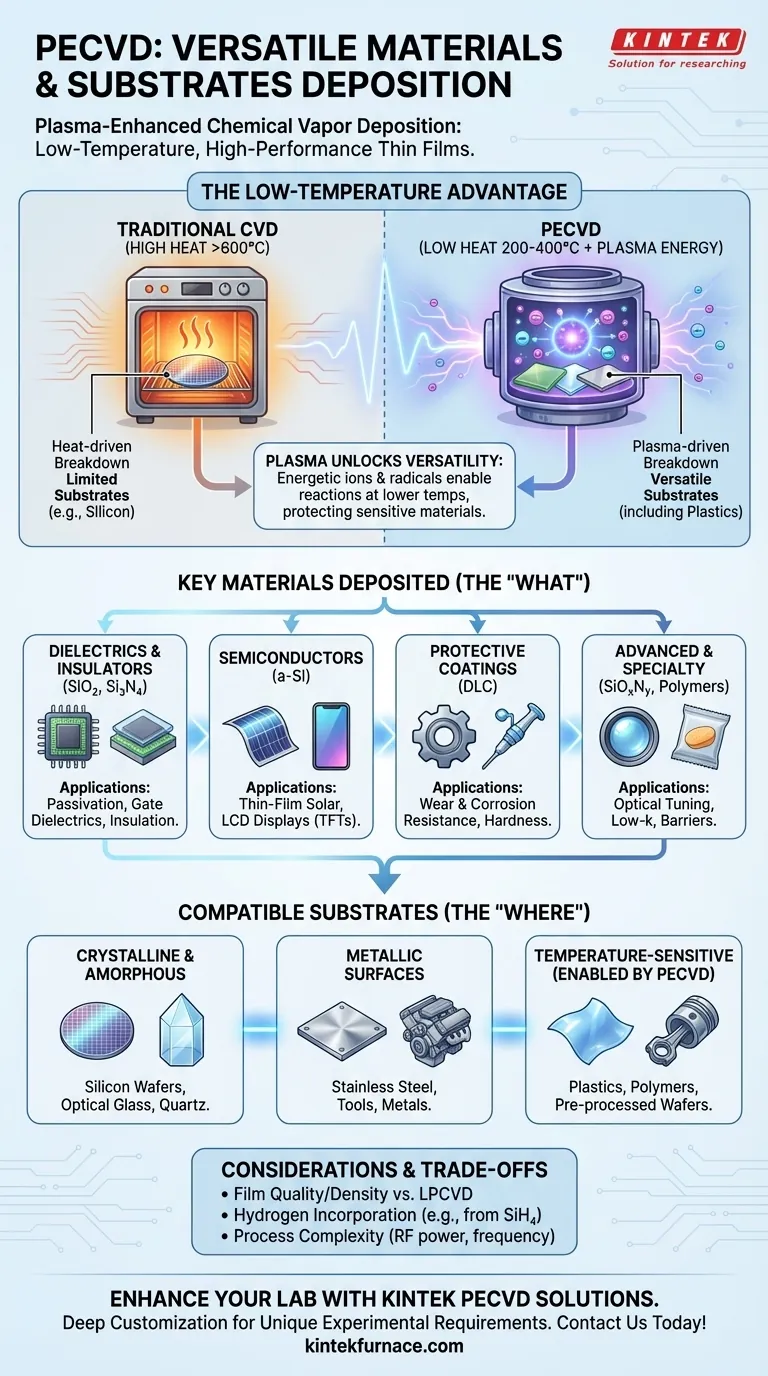

Fondamentalement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technique très polyvalente capable de déposer une large gamme de matériaux sur de nombreuses surfaces différentes. Les matériaux les plus courants comprennent les diélectriques comme le nitrure de silicium (Si₃N₄) et le dioxyde de silicium (SiO₂), les semi-conducteurs comme le silicium amorphe (a-Si), et les revêtements protecteurs comme le carbone de type diamant (DLC). Ces films peuvent être appliqués sur des substrats allant des wafers de silicium et du quartz à l'acier inoxydable et même aux plastiques.

La raison principale de la polyvalence du PECVD est son fonctionnement à basse température. En utilisant un plasma riche en énergie plutôt qu'une chaleur élevée pour déclencher les réactions chimiques, le PECVD peut déposer des couches minces de haute qualité sur des substrats qui seraient endommagés ou détruits par d'autres méthodes à haute température.

Pourquoi le plasma permet la polyvalence des matériaux

Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite des températures très élevées (souvent >600°C) pour fournir l'énergie nécessaire à la décomposition des gaz précurseurs et à la formation d'un film. Le PECVD atteint le même résultat à des températures beaucoup plus basses, généralement entre 200°C et 400°C.

Le rôle de l'énergie du plasma

Dans une chambre PECVD, un champ électrique est appliqué à un gaz basse pression, créant un plasma. Ce plasma est un état de matière très énergétique contenant des ions, des électrons et des radicaux neutres.

Ces particules énergétiques bombardent les molécules de gaz précurseur, les brisant en espèces réactives. Ces espèces se déplacent ensuite vers la surface du substrat et réagissent pour former le film mince souhaité, sans nécessiter de chaleur extrême.

Principales catégories de matériaux déposés par PECVD

Le PECVD n'est pas un processus unique mais une famille de processus adaptés à différents matériaux. Le choix des gaz précurseurs, de la puissance du plasma et de la température détermine le film final.

Diélectriques et isolants (SiO₂, Si₃N₄)

Il s'agit de l'application la plus courante du PECVD, en particulier dans l'industrie des semi-conducteurs. Des films comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄) sont d'excellents isolants électriques.

Ils sont utilisés comme couches de passivation pour protéger les micropuces de l'humidité et de la contamination, comme diélectriques de grille dans les transistors, et comme couches isolantes entre les câblages métalliques sur une puce.

Semi-conducteurs (a-Si)

Le PECVD est la méthode dominante pour le dépôt de silicium amorphe (a-Si). Contrairement au silicium cristallin, le silicium amorphe n'a pas de structure ordonnée à longue portée.

Ce matériau est essentiel pour les cellules solaires à couches minces et constitue la couche active des transistors à couches minces (TFT) qui contrôlent les pixels dans les écrans LCD pour les téléviseurs, les ordinateurs portables et les téléphones.

Revêtements protecteurs et fonctionnels (DLC)

Les films de carbone de type diamant (DLC) sont extrêmement durs, chimiquement inertes et ont un très faible coefficient de frottement.

Déposé par PECVD, le DLC crée un revêtement durable et résistant à l'usure sur les outils, les implants médicaux, les pièces de moteur automobile et les composants optiques pour les protéger des rayures et de la corrosion.

Films avancés et spécialisés

La flexibilité du PECVD permet le dépôt de matériaux plus complexes ou de niche. Cela inclut l'oxynitrure de silicium (SiOxNy) pour ajuster les propriétés optiques, les diélectriques à faible k pour améliorer la vitesse des microprocesseurs, et même les films polymères organiques pour des applications telles que les barrières d'emballage alimentaire ou les revêtements de dispositifs biomédicaux.

Substrats compatibles : L'avantage de la basse température

La nature basse température du PECVD est ce qui ouvre la porte à sa large gamme de substrats compatibles.

Substrats cristallins et amorphes

Le PECVD est couramment utilisé sur des substrats traditionnels comme les wafers de silicium, le verre optique et le quartz. Parce que le processus est moins agressif thermiquement, il réduit le risque de gauchissement ou de contrainte du wafer.

Il fonctionne également exceptionnellement bien sur des substrats métalliques comme l'acier inoxydable, où il est souvent utilisé pour appliquer du DLC ou d'autres revêtements protecteurs.

Substrats sensibles à la température

C'est là que le PECVD excelle véritablement. Sa faible température de fonctionnement permet le dépôt sur des matériaux qui ne peuvent pas supporter le CVD traditionnel. Cela inclut les polymères et plastiques, permettant des applications dans l'électronique flexible, et les wafers de silicium pré-traités qui contiennent déjà des structures métalliques sensibles fabriquées.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas sans limites. L'objectivité exige de reconnaître où d'autres méthodes peuvent être supérieures.

Qualité et pureté du film

Les films PECVD sont généralement de très haute qualité, mais ils peuvent avoir une densité plus faible et un nombre de défauts plus élevé que les films cultivés à des températures plus élevées en utilisant des méthodes comme le CVD à basse pression (LPCVD).

Incorporation d'hydrogène

Les gaz précurseurs PECVD contiennent souvent de l'hydrogène (par exemple, le silane - SiH₄). Le processus plasma peut entraîner une incorporation significative d'hydrogène dans le film final, ce qui peut parfois affecter les propriétés électriques ou mécaniques du film.

Complexité du processus

Le contrôle d'un plasma ajoute des variables au processus de dépôt, telles que la puissance et la fréquence RF. Cela peut rendre l'optimisation du processus plus complexe par rapport à un processus purement thermique.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement de votre objectif final. Le PECVD est un outil puissant lorsque ses avantages spécifiques correspondent à vos besoins.

- Si votre objectif principal est la fabrication de dispositifs microélectroniques : Le PECVD est la norme industrielle pour le dépôt de couches de passivation et de diélectriques inter-métalliques en nitrure de silicium et en dioxyde de silicium de haute qualité à des températures qui n'endommageraient pas les circuits existants.

- Si votre objectif principal est de créer des surfaces dures et résistantes à l'usure : Explorez les films de carbone de type diamant (DLC) déposés par PECVD, en particulier pour le revêtement de substrats métalliques, en verre ou même en polymère.

- Si votre objectif principal est les cellules solaires à couches minces ou les écrans : Le PECVD est la technique essentielle pour le dépôt des couches actives de silicium amorphe requises pour ces dispositifs électroniques de grande surface.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température : Le PECVD est l'une des rares méthodes capables de déposer des films inorganiques de haute qualité sur des plastiques, des polymères ou d'autres substrats à faible point de fusion.

En comprenant ces principes, vous pouvez exploiter efficacement le PECVD pour créer des matériaux avancés adaptés à votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Catégorie | Matériaux | Substrats | Applications clés |

|---|---|---|---|

| Diélectriques | Nitrure de silicium (Si₃N₄), Dioxyde de silicium (SiO₂) | Wafers de silicium, Quartz | Passivation, Isolation en microélectronique |

| Semi-conducteurs | Silicium amorphe (a-Si) | Verre, Wafers de silicium | Cellules solaires à couches minces, Écrans LCD |

| Revêtements protecteurs | Carbone de type diamant (DLC) | Acier inoxydable, Plastiques | Résistance à l'usure, Protection contre la corrosion |

| Films avancés | Oxynitrure de silicium (SiOxNy), Diélectriques à faible k | Divers, y compris les polymères | Ajustement optique, Amélioration de la vitesse des microprocesseurs |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des systèmes de fours à haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour le dépôt de matériaux sur divers substrats. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent faire progresser votre recherche !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces