Dans le contexte des applications dentaires et de la porcelaine, les fours céramiques fonctionnent généralement dans une plage de température de 600°C à 1 000°C (1112°F à 1832°F). Cependant, cette plage ne représente qu'un sous-ensemble spécifique de l'utilisation des "fours céramiques". La température requise est fondamentalement dictée par le matériau traité et le traitement thermique souhaité.

Le terme "four céramique" est large ; il n'existe pas de plage de température unique. Le matériau céramique spécifique et le processus envisagé – qu'il s'agisse de frittage, de recuit ou de glaçage – sont les facteurs qui définissent véritablement la température de fonctionnement requise, qui peut s'étendre de 600°C à bien plus de 1 700°C.

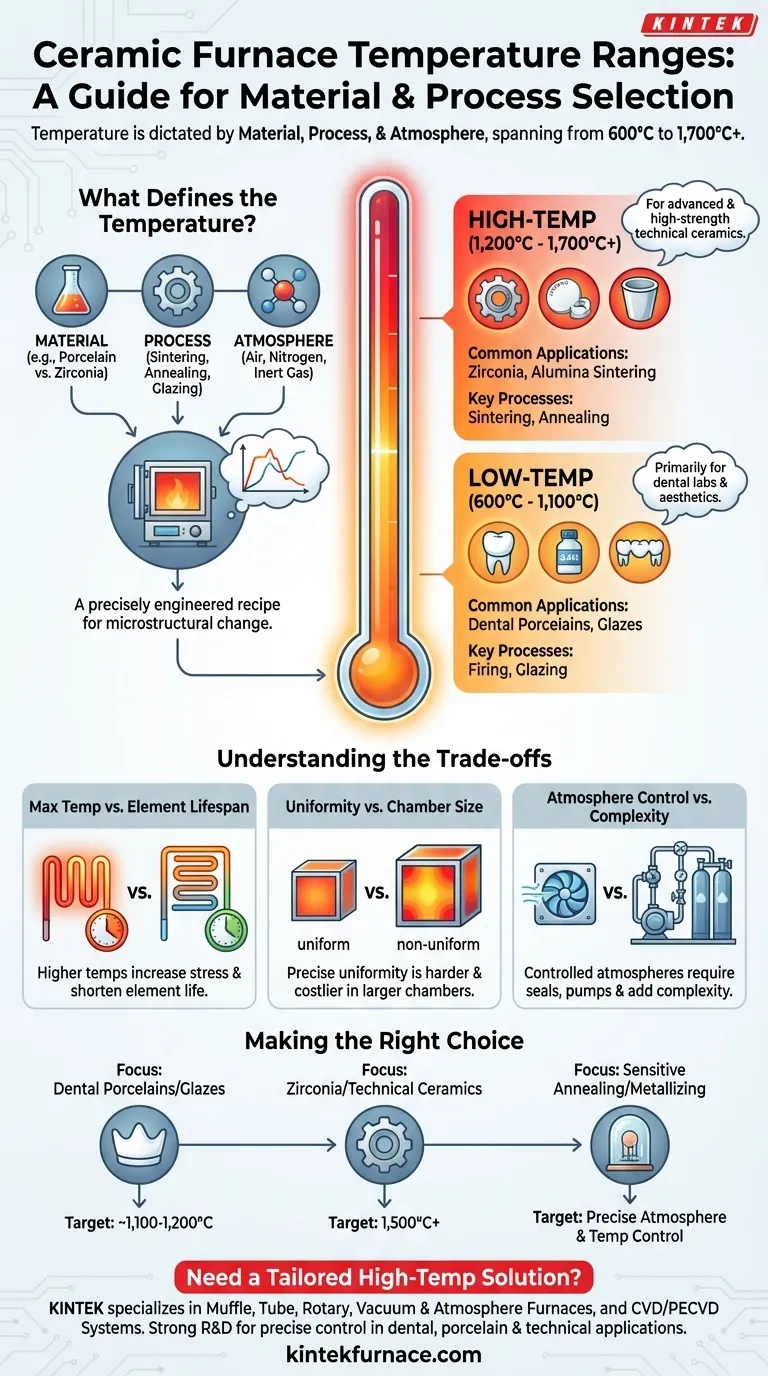

Qu'est-ce qui définit la température de fonctionnement d'un four ?

Le profil de température d'un cycle de four n'est pas arbitraire. C'est une recette précisément conçue pour réaliser un changement microstructural spécifique dans un matériau.

Le matériau dicte le processus

Différentes céramiques ont des exigences de traitement très différentes. Un four doit être capable d'atteindre et de maintenir la température nécessaire pour maturer correctement le matériau spécifique avec lequel vous travaillez.

Par exemple, les porcelaines dentaires feldspathiques sont cuites à des températures plus basses, souvent inférieures à 1 000°C. En revanche, le frittage de céramiques techniques à haute résistance comme la zircone nécessite des températures beaucoup plus élevées.

Le processus détermine le cycle thermique

L'objectif du processus de chauffage détermine toute la courbe de température, y compris les vitesses de montée en température, la température de pointe et les temps de maintien.

Les processus courants incluent :

- Frittage : Compacter et former une masse solide de matériau par la chaleur sans la faire fondre au point de liquéfaction.

- Recuit : Modifier la microstructure d'un matériau pour réduire la dureté, augmenter la ductilité et soulager les contraintes internes.

- Glaçage/Cuisson : Appliquer un revêtement vitreux (semblable à du verre) sur un corps céramique, souvent à des fins esthétiques ou d'étanchéité.

Le rôle critique de l'atmosphère

L'atmosphère à l'intérieur du four – qu'il s'agisse d'air, d'azote, d'un gaz inerte comme l'argon, ou même d'oxygène pur – est tout aussi critique que la température. Elle empêche les réactions chimiques indésirables, telles que l'oxydation, qui pourraient compromettre les propriétés finales du composant céramique.

Plages de température courantes et leurs applications

Bien que des fours sur mesure puissent être construits pour presque n'importe quelle température, la plupart des unités commerciales se répartissent en quelques catégories clés en fonction de leur utilisation prévue.

Processus à basse température (600°C - 1 100°C)

C'est la plage la plus couramment associée aux fours de laboratoire dentaire. Elle est principalement utilisée pour la cuisson de verres et de porcelaines à bas point de fusion sur des substructures métalliques ou céramiques, ainsi que pour l'application de glaçures et de colorants.

Frittage à haute température (1 200°C - 1 700°C+)

Cette plage est requise pour le traitement de céramiques techniques avancées et à haute résistance. Le frittage de zircone pour les couronnes et ponts dentaires ou d'alumine pour les composants industriels se produit à ces températures élevées, nécessitant souvent des éléments chauffants spécialisés.

Comprendre les compromis

Le choix d'un four implique d'équilibrer les performances, les capacités et le coût. Comprendre les compromis inhérents est essentiel pour prendre une décision éclairée.

Température maximale vs. durée de vie de l'élément

Les fours capables d'atteindre des températures plus élevées exercent un stress plus important sur leurs éléments chauffants (par exemple, Kanthal vs. MoSi2). L'utilisation constante d'un four près de sa température maximale nominale réduira la durée de vie de ces composants critiques, augmentant les coûts de maintenance.

Uniformité de la température vs. taille de la chambre

Atteindre une température précise et uniforme dans toute la chambre de cuisson est un défi d'ingénierie important. Il est généralement plus difficile et coûteux de maintenir une uniformité stricte dans un four plus grand que dans un plus petit.

Contrôle de l'atmosphère vs. complexité

Un four simple qui fonctionne uniquement à l'air est beaucoup moins complexe et coûteux qu'un système conçu pour des atmosphères contrôlées. Les fours qui gèrent les gaz inertes ou créent un vide nécessitent des joints, des pompes et des systèmes de contrôle supplémentaires, ce qui augmente leurs coûts et leur complexité opérationnelle.

Faire le bon choix pour votre application

Pour choisir le bon four, vous devez d'abord définir votre matériau et votre processus.

- Si votre objectif principal est la cuisson de porcelaines dentaires ou de glaçures : Un four avec une température maximale d'environ 1 100°C à 1 200°C sera suffisant.

- Si votre objectif principal est le frittage de zircone ou d'autres céramiques techniques : Vous aurez besoin d'un four à haute température capable d'atteindre de manière fiable 1 500°C ou plus.

- Si votre objectif principal est le recuit sensible ou la métallisation : Votre priorité devrait être un four avec un contrôle précis de l'atmosphère, en plus d'une gestion précise de la température.

Comprendre que le four est un outil pour atteindre un résultat matériel spécifique est la clé pour sélectionner l'équipement adapté à votre travail.

Tableau récapitulatif :

| Plage de température | Applications courantes | Processus clés |

|---|---|---|

| 600°C - 1 100°C | Porcelaines dentaires, glaçures | Cuisson, glaçage |

| 1 200°C - 1 700°C+ | Frittage de zircone, d'alumine | Frittage, recuit |

Besoin d'un four à haute température adapté aux besoins uniques de votre laboratoire ? KINTEK est spécialisé dans les solutions avancées telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à nos capacités de personnalisation approfondies, nous assurons un contrôle précis de la température et des performances pour les applications céramiques dentaires, de porcelaine et techniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre traitement des matériaux !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité