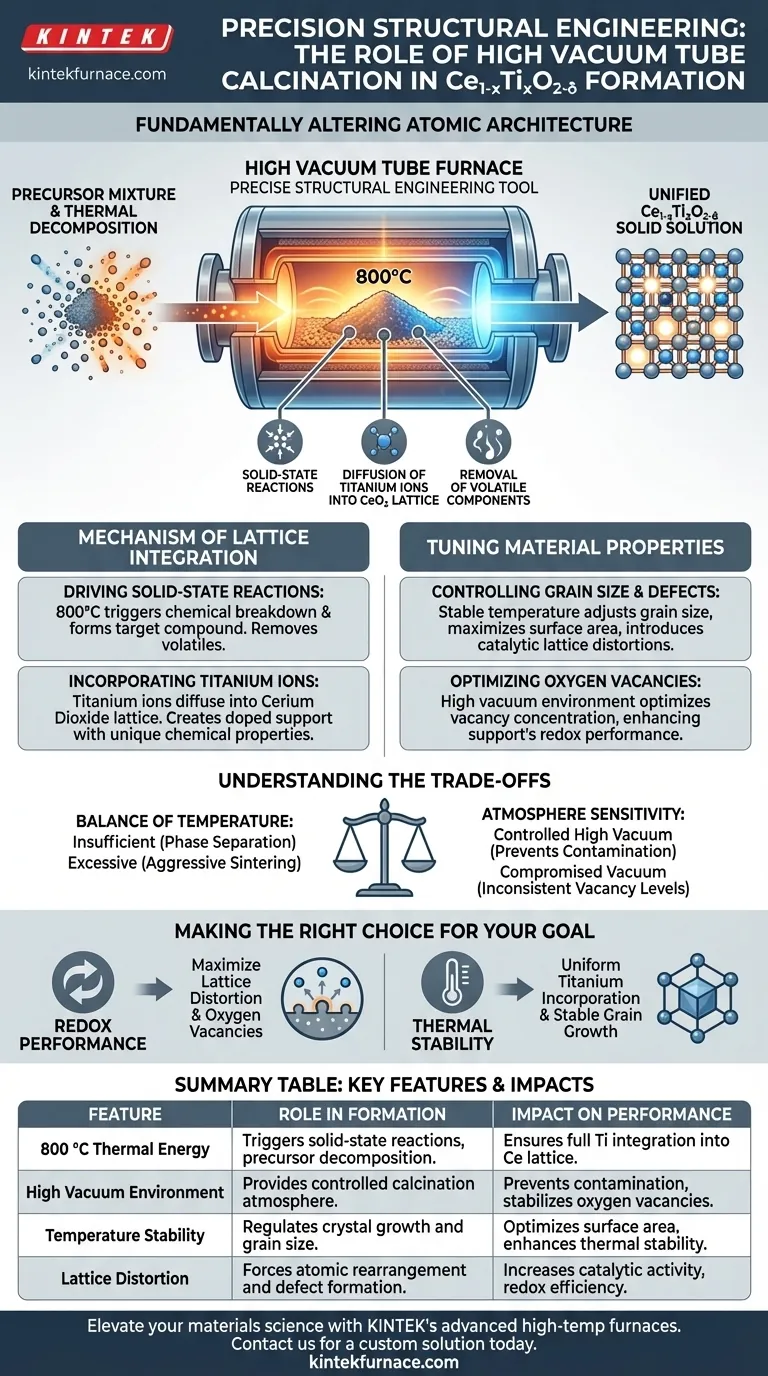

Le rôle du four tubulaire sous vide poussé est d'agir comme un outil d'ingénierie structurelle de précision, modifiant fondamentalement l'architecture atomique des supports Ce1-xTixO2-δ. Fonctionnant à environ 800 °C, le four pilote la décomposition thermique des précurseurs et initie des réactions à l'état solide. Cette énergie thermique force les ions titane à s'intégrer directement dans le réseau de dioxyde de cérium, transformant un mélange d'éléments en une solution solide unifiée et fonctionnelle.

L'environnement de vide poussé et le champ de température stable permettent une manipulation précise des défauts atomiques. En contrôlant la distorsion du réseau et la concentration des lacunes d'oxygène, le processus de calcination dicte directement l'efficacité redox finale et la stabilité thermique du matériau.

Le Mécanisme d'Intégration du Réseau

Pilotage des Réactions à l'État Solide

La fonction principale du four est de fournir l'énergie d'activation requise pour les réactions à l'état solide. Le simple mélange des précurseurs est insuffisant ; l'environnement à 800 °C déclenche la décomposition chimique nécessaire pour former le composé cible. Cette décomposition thermique élimine les composants volatils et prépare le terrain pour le réarrangement atomique.

Incorporation des Ions Titane

La caractéristique déterminante du Ce1-xTixO2-δ est la présence de titane dans la structure du cérium. Le four facilite la diffusion des ions titane dans le réseau de dioxyde de cérium. Il ne s'agit pas simplement d'un revêtement de surface, mais d'une intégration structurelle qui crée un matériau support dopé aux propriétés chimiques uniques.

Ajustement des Propriétés du Matériau

Contrôle de la Taille des Grains et des Défauts

La stabilité du champ de température dans le four tubulaire permet un ajustement précis de la taille des grains. En contrôlant la croissance des cristaux, les ingénieurs peuvent maximiser la surface disponible pour les réactions. De plus, le processus introduit des distorsions contrôlées du réseau, essentielles à l'activité catalytique du matériau.

Optimisation des Lacunes d'Oxygène

L'un des résultats les plus critiques de ce processus de calcination spécifique est la manipulation de la concentration des lacunes d'oxygène. Ces lacunes (atomes d'oxygène manquants dans le réseau) servent de sites actifs pour les réactions chimiques. L'environnement du four est ajusté pour optimiser ces lacunes, améliorant ainsi les performances redox (réduction-oxydation) du support.

Comprendre les Compromis

L'Équilibre de la Température

Bien que des températures élevées soient nécessaires à l'intégration du réseau, la précision est primordiale. Si la température est insuffisante, les ions titane peuvent ne pas s'incorporer complètement, entraînant une séparation de phases plutôt qu'une solution solide. Inversement, une chaleur excessive ou un manque de contrôle peut entraîner un frittage agressif, détruisant la surface spécifique et réduisant la réactivité.

Sensibilité à l'Atmosphère

L'aspect "vide poussé" du four joue un rôle subtil mais vital. Il assure une atmosphère de calcination contrôlée, empêchant les réactions indésirables avec les gaz ambiants. Un vide compromis ou une atmosphère instable peut entraîner des niveaux incohérents de lacunes d'oxygène, rendant le matériau moins efficace pour les applications de haute performance.

Faire le Bon Choix pour Votre Objectif

Les paramètres de calcination doivent être ajustés en fonction des métriques de performance spécifiques que vous devez prioriser pour vos supports Ce1-xTixO2-δ.

- Si votre objectif principal est la Performance Redox : Priorisez les paramètres qui maximisent la distorsion du réseau et la concentration des lacunes d'oxygène, car ces défauts servent de sites actifs pour l'échange chimique.

- Si votre objectif principal est la Stabilité Thermique : Concentrez-vous sur l'uniformité de l'incorporation du titane et une croissance stable des grains pour garantir que le matériau puisse résister aux contraintes opérationnelles sans se dégrader.

En fin de compte, le four tubulaire sous vide poussé n'est pas seulement un appareil de chauffage, mais l'instrument qui définit l'"ADN" au niveau atomique de votre support catalytique.

Tableau Récapitulatif :

| Caractéristique | Rôle dans la Formation de Ce1-xTixO2-δ | Impact sur la Performance du Matériau |

|---|---|---|

| Énergie Thermique de 800 °C | Déclenche les réactions à l'état solide et la décomposition des précurseurs | Assure l'intégration complète du titane dans le réseau de cérium |

| Environnement de Vide Poussé | Fournit une atmosphère de calcination contrôlée | Prévient la contamination et stabilise les niveaux de lacunes d'oxygène |

| Stabilité de la Température | Régule la croissance cristalline et la taille des grains | Optimise la surface et améliore la stabilité thermique |

| Distorsion du Réseau | Force le réarrangement atomique et la formation de défauts | Augmente l'activité catalytique et l'efficacité redox |

L'ingénierie de précision des supports catalytiques exige les normes les plus élevées de contrôle thermique. KINTEK propose des systèmes avancés de muffles, de tubes, rotatifs, sous vide et CVD conçus pour répondre à vos spécifications exactes de R&D. Soutenus par une fabrication experte, nos fours haute température sont entièrement personnalisables pour vous aider à optimiser l'intégration du réseau et la concentration des lacunes d'oxygène dans vos matériaux. Élevez votre science des matériaux — contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Jintao Miao, Jing Zhou. Effect of Ti dopants in Ce <sub> 1− <i>x</i> </sub> Ti <sub> <i>x</i> </sub> O <sub> 2− <i>δ</i> </sub> -supported Ni catalysts: structure, redox properties, and carbon resistance in DRM. DOI: 10.1039/d5cy00760g

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels matériaux sont couramment utilisés pour les tubes de réaction dans un four tubulaire ? Choisissez le meilleur pour votre processus thermique

- Comment un four à résistance tubulaire contribue-t-il au contrôle microstructural des alliages Ti–Cu ? Traitement thermique de précision

- Qu'est-ce qui permet au four tubulaire expérimental à gradient multiple de créer des gradients de température ? Débloquez un contrôle thermique précis pour vos expériences

- Quelles fonctionnalités supplémentaires les fours tubulaires peuvent-ils avoir ? Améliorez votre laboratoire grâce à un contrôle et une personnalisation avancés

- Pourquoi un four tubulaire sous vide à haute température est-il nécessaire pour l'homogénéisation à long terme des lingots d'alliages ?

- Quelle est la nécessité de l'environnement d'hydrogène à 500 °C fourni par un four de réduction tubulaire ? Maîtriser l'activation des catalyseurs

- Pourquoi un four tubulaire haute température est-il nécessaire pour les électrolytes solides sulfurés ? Améliorez les performances de votre recherche sur les batteries

- Quels sont les avantages des fours tubulaires verticaux ? Atteignez la précision et l'efficacité dans votre laboratoire