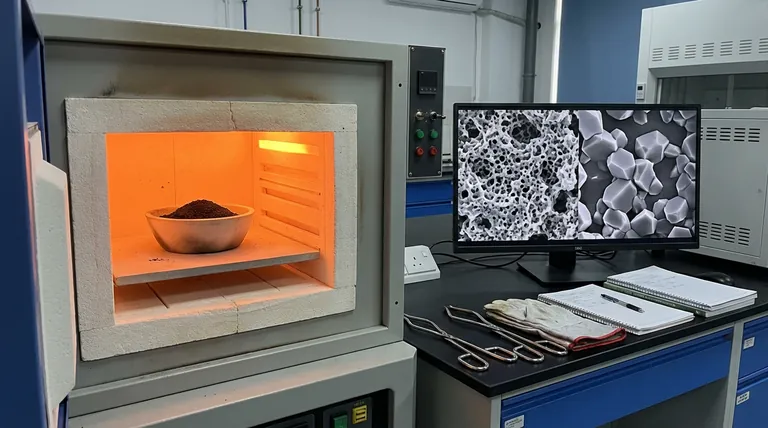

Le processus de calcination constitue le pont critique entre les précurseurs bruts et les nanoparticules fonctionnelles d'oxyde de cuivre (CuO). Généralement réalisée à 400°C dans un four à moufle de précision, ce traitement thermique déclenche la transformation cristalline des précurseurs en oxydes stables tout en éliminant simultanément les impuretés.

Idée clé La calcination n'est pas simplement un séchage ; c'est un processus d'ingénierie structurelle. En éliminant les gaz résiduels et la matière organique, le four crée une morphologie poreuse, semblable à une éponge qui maximise la surface spécifique, améliorant directement l'activité catalytique du matériau.

Mécanismes de transformation

Formation de phases cristallines

La fonction principale du four à moufle est de fournir un environnement stable à haute température qui facilite la décomposition thermique.

Au cours de cette phase, les précurseurs amorphes (tels que les hydroxydes) subissent une conversion chimique. Ils se transforment en nanoparticules d'oxyde de cuivre (CuO) monocliniques stables. C'est à ce moment que le matériau acquiert ses propriétés semi-conductrices caractéristiques.

Purification par oxydation

L'environnement constant à haute température sert d'étape de purification.

Il oxyde et élimine efficacement les composants organiques résiduels, en particulier ceux qui restent des extraits de plantes utilisés dans la synthèse. Cela garantit que la poudre de nanoparticules finale est chimiquement pure et exempte de résidus carbonés qui pourraient inhiber les performances.

Évolution structurelle et porosité

Création d'une morphologie semblable à une éponge

Selon les données techniques primaires, la structure physique de la nanoparticule change radicalement pendant la calcination.

Lorsque le matériau chauffe, les gaz résiduels piégés dans le précurseur sont forcés de s'échapper. Ce processus de dégazage crée une structure poreuse, semblable à une éponge à l'intérieur des nanoparticules.

Augmentation de la surface

La formation de cette architecture poreuse a un avantage fonctionnel direct.

Elle augmente considérablement la surface spécifique des nanoparticules de CuO. Une surface plus grande expose davantage de sites actifs, ce qui améliore substantiellement l'activité catalytique du matériau.

Contrôle de la croissance des grains

Régulation de la taille des particules

Bien que la réaction principale se produise souvent à 400°C, la précision du four à moufle permet de contrôler la taille des grains par ajustement de la température.

La recherche indique qu'à mesure que les températures augmentent de 400°C à 750°C, la diffusion atomique et la migration des joints de grains s'accélèrent. Cela provoque la croissance des grains de CuO d'environ 21 nm à 72 nm.

Transitions morphologiques

Le contrôle de la température dicte également la forme des cristaux.

À des températures de calcination plus basses, les particules peuvent apparaître arrondies et semi-amorphes. À mesure que la chaleur augmente, celles-ci se transforment en structures cristallines distinctes avec des arêtes vives. Ce changement morphologique améliore la qualité du transport électronique des films, bien qu'il modifie le profil de surface.

Comprendre les compromis

Surface spécifique vs. Cristallinité

Il existe un compromis fondamental entre le potentiel catalytique et la stabilité électronique.

Les températures plus basses (environ 400°C) favorisent la structure "semblable à une éponge" à grande surface spécifique, idéale pour la catalyse. Cependant, les températures plus élevées (jusqu'à 750°C) produisent des cristaux plus grands et plus distincts avec de meilleures propriétés de transport électronique, mais potentiellement une surface spécifique plus faible.

Le risque de sur-calcination

Une chaleur excessive ou des temps de maintien prolongés peuvent entraîner une croissance agressive des grains.

Si les grains deviennent trop gros, la surface spécifique diminue, réduisant potentiellement l'efficacité du matériau dans les applications dépendantes de la surface, telles que la détection chimique ou la catalyse.

Faire le bon choix pour votre objectif

Le protocole de calcination optimal dépend entièrement de l'application visée pour vos nanoparticules d'oxyde de cuivre.

- Si votre objectif principal est l'activité catalytique : Maintenez la calcination près de 400°C pour préserver la structure poreuse semblable à une éponge et maximiser la surface spécifique.

- Si votre objectif principal est le transport électronique : Augmentez la température (vers 750°C) pour favoriser la croissance des grains et obtenir des arêtes cristallines nettes et bien définies.

Le contrôle précis de la température du four à moufle vous permet d'ajuster l'architecture physique du matériau pour qu'elle corresponde à son objectif fonctionnel.

Tableau récapitulatif :

| Caractéristique | Basse Température (env. 400°C) | Haute Température (jusqu'à 750°C) |

|---|---|---|

| Morphologie | Poreuse, semblable à une éponge | Cristaux nets, distincts |

| Taille des grains | Petite (≈21 nm) | Grande (≈72 nm) |

| Surface spécifique | Surface spécifique élevée | Surface spécifique plus faible |

| Avantage principal | Activité catalytique maximale | Transport électronique supérieur |

| Pureté | Élimine les résidus organiques | Haute pureté cristalline |

Élevez votre recherche sur les matériaux avec KINTEK

La précision est la clé pour maîtriser l'évolution structurelle des nanoparticules de CuO. Que vous visiez la surface catalytique ou la cristallinité électronique, KINTEK fournit les solutions thermiques haute performance dont vous avez besoin.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes à moufle, tubulaires, rotatifs, sous vide et CVD. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre aux exigences uniques de vos protocoles de synthèse de nanoparticules.

Prêt à optimiser votre processus de calcination ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés avec notre équipe technique !

Références

- Muhammad Farooq, Magdi E. A. Zaki. Phytoassisted synthesis of CuO and Ag–CuO nanocomposite, characterization, chemical sensing of ammonia, degradation of methylene blue. DOI: 10.1038/s41598-024-51391-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment un four à moufle à haute température contribue-t-il à la formation de l'hétérojonction ZrO2-ZnO ?

- Quelle est la fonction d'un four à moufle dans la calcination de catalyseurs NiCuCe à 550°C ? Maîtrisez votre transformation thermique

- Quelle est la fonction principale d'un four à moufle lors du prétraitement de la cendre de bagasse de canne à sucre ? Maîtriser la carbonisation de la bagasse de canne à sucre

- Quels sont les principaux éléments structurels d'un four à moufle ?Pièces essentielles pour la précision à haute température

- Quel rôle joue un four à moufle dans le processus de durcissement du GaN et du TiO2 ? Optimisez le frittage de votre photoanode

- Comment un four à moufle est-il utilisé dans les laboratoires de recherche et médicaux ? Essentiel pour les processus à haute température sans contamination

- Quelles sont les principales leçons de sécurité à retenir pour l'utilisation d'un four de paillasse ? Assurez un fonctionnement sûr dans votre laboratoire

- Quels sont les composants clés d'un four à moufle tel qu'illustré dans son diagramme ? Découvrez son architecture centrale