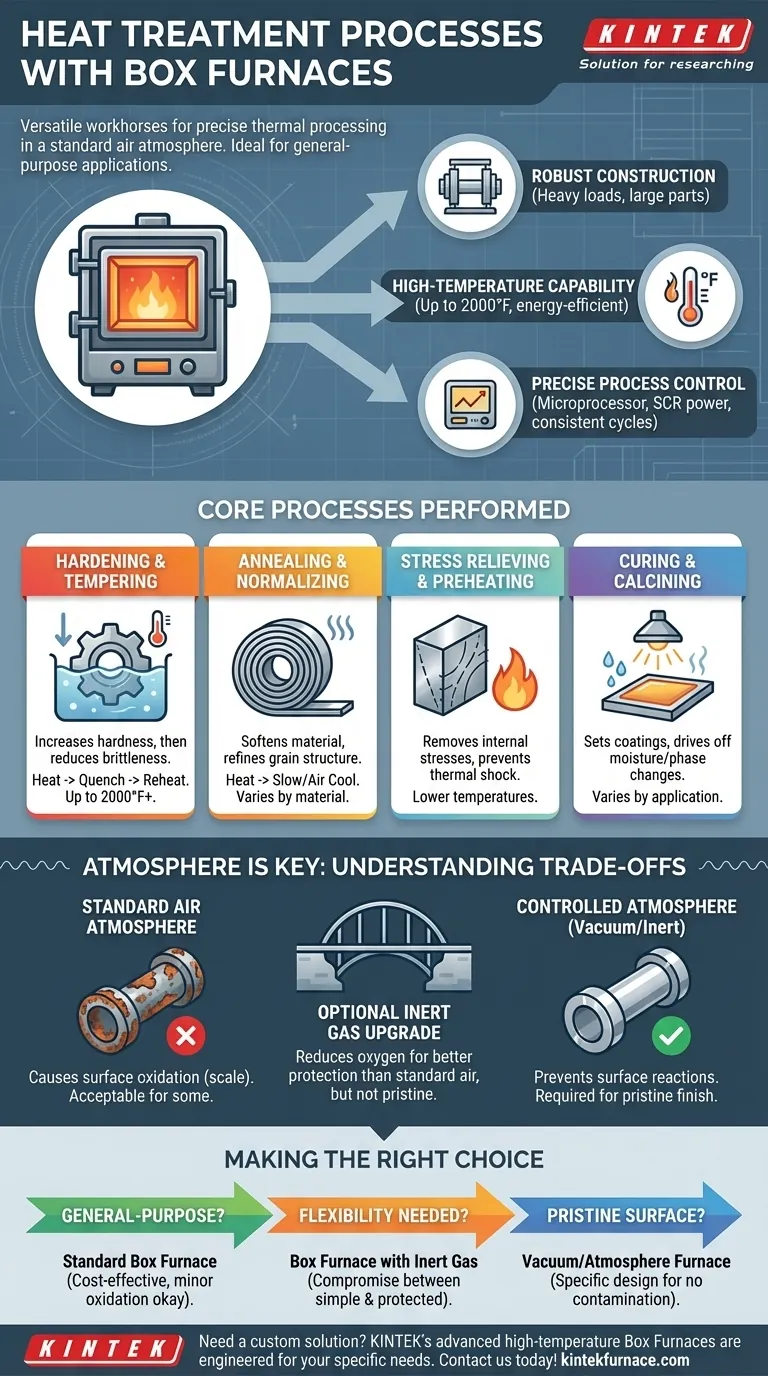

À la base, un four à chambre est un cheval de bataille polyvalent capable d'effectuer une grande variété de processus de traitement thermique courants. Ceux-ci comprennent la trempe, le revenu, le recuit, la normalisation, la détente, le préchauffage, la calcination et le durcissement, ce qui en fait un élément essentiel dans de nombreuses installations industrielles et laboratoires.

Un four à chambre est mieux compris comme un outil polyvalent très performant pour le traitement thermique. Sa principale force réside dans l'obtention de températures précises dans une atmosphère d'air standard, ce qui le rend idéal pour un large éventail d'applications où l'oxydation de surface n'est pas une préoccupation critique.

Comment un four à chambre permet le traitement thermique

Un four à chambre, également connu sous le nom de four discontinu, est défini par sa conception de base : une seule chambre avec une porte à chargement frontal, conçue pour traiter les pièces une charge à la fois. Cette construction simple mais robuste est ce qui le rend si adaptable.

Construction robuste pour les charges exigeantes

Les fours à chambre standard sont généralement construits avec de l'acier de forte épaisseur et peuvent supporter des charges très lourdes. Cela les rend adaptés au traitement de grandes pièces individuelles ou de lots substantiels de composants plus petits.

Capacité à haute température

Avec des puissances atteignant souvent 1093°C (2000°F) et une isolation en fibre céramique économe en énergie, ces fours peuvent facilement atteindre les températures requises pour la plupart des traitements thermiques courants des aciers et autres alliages.

Contrôle précis des processus

Les fours modernes sont équipés de contrôleurs de température à base de microprocesseur et de commandes de puissance SCR (pour les modèles électriques). Cela garantit que les cycles de chauffage sont précis et répétables, ce qui est essentiel pour obtenir des propriétés métallurgiques cohérentes.

Processus de base effectués dans un four à chambre

La polyvalence du four à chambre lui permet de gérer tout le spectre des opérations fondamentales de traitement thermique.

Trempe et revenu

La trempe consiste à chauffer l'acier à une température critique, puis à le refroidir rapidement (trempe) pour créer une structure très dure mais cassante. La pièce est ensuite revenue — réchauffée à une température plus basse — pour réduire cette fragilité et obtenir l'équilibre souhaité entre dureté et ténacité.

Recuit et normalisation

Le recuit est un processus de chauffage et de refroidissement lent pour rendre un matériau plus mou et plus facile à usiner ou à former. La normalisation implique un refroidissement à l'air après chauffage, ce qui affine la structure du grain et améliore la résistance et l'uniformité de l'acier.

Détente et préchauffage

La détente utilise des températures plus basses pour éliminer les contraintes internes causées par des processus de fabrication tels que le soudage ou l'usinage, évitant ainsi la déformation ou la fissuration ultérieure. Le préchauffage est le processus de chauffage d'une pièce avant une opération ultérieure comme le soudage pour éviter les chocs thermiques.

Autres opérations à haute température

Les fours à chambre sont également utilisés pour le durcissement de revêtements ou de matériaux composites et la calcination, un processus qui chauffe les matériaux pour éliminer l'humidité et induire des changements de phase, souvent utilisé dans la production de céramiques et de catalyseurs.

Comprendre les compromis : l'atmosphère est la clé

Bien qu'incroyablement polyvalent, la caractéristique déterminante — et la limitation — d'un four à chambre standard est son atmosphère de fonctionnement.

L'atmosphère d'air standard

Un four à chambre typique fonctionne à l'air ambiant. Pour de nombreux matériaux et processus, cela est parfaitement acceptable. Cependant, le chauffage des métaux en présence d'oxygène provoquera la formation d'oxydation, ou de calamine, à la surface.

Le rôle du contrôle de l'atmosphère

Pour les matériaux où une surface propre et sans calamine est essentielle (par exemple, les composants aérospatiaux, les implants médicaux), un four avec contrôle d'atmosphère est requis. Les fours sous vide ou les fours à atmosphère inerte éliminent l'oxygène et d'autres gaz réactifs pour éviter les réactions de surface telles que l'oxydation et la décarburation.

Mises à niveau optionnelles pour les fours à chambre

Il est possible d'équiper un four à chambre de fonctionnalités telles que la construction à gaz inerte. Cela permet d'introduire un gaz inerte comme l'azote ou l'argon, chassant la majeure partie de l'oxygène. Cela offre un niveau de protection plus élevé que l'air, mais n'atteint généralement pas la pureté d'un four sous vide dédié.

Faire le bon choix pour votre objectif

Pour sélectionner le bon équipement de traitement thermique, vous devez faire correspondre les capacités du four aux exigences de votre matériau et de la pièce finie.

- Si votre objectif principal est le traitement thermique à usage général : Un four à chambre standard est un excellent choix rentable pour des processus tels que le revenu, le recuit et la détente où une légère oxydation de surface est acceptable ou peut être nettoyée après traitement.

- Si votre objectif principal est une finition de surface vierge et non oxydée : Vous devriez envisager un four sous vide ou un four à atmosphère dédié, car ceux-ci sont spécifiquement conçus pour protéger les pièces de la contamination de surface.

- Si vous avez besoin de flexibilité pour les pièces générales et sensibles : Envisagez un four à chambre avec un module de gaz inerte en option, qui offre un compromis entre la simplicité d'un four standard et la protection d'une atmosphère contrôlée.

En fin de compte, le choix du bon four dépend d'une compréhension claire de la sensibilité de votre matériau à l'atmosphère de traitement.

Tableau récapitulatif :

| Processus | Fonction clé | Plage de température typique |

|---|---|---|

| Trempe et revenu | Augmente la dureté, puis réduit la fragilité | Jusqu'à 1093°C (2000°F) et plus |

| Recuit et normalisation | Adoucit le matériau, affine la structure du grain | Varie selon le matériau |

| Détente et préchauffage | Élimine les contraintes internes, évite les chocs thermiques | Températures plus basses |

| Durcissement et calcination | Fixe les revêtements, élimine l'humidité/changements de phase | Varie selon l'application |

Besoin d'un four adapté à vos besoins spécifiques de traitement thermique ? Les fours à chambre haute température avancés de KINTEK sont conçus pour la précision et la durabilité. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre parfaitement à vos exigences uniques en matière de trempe, de recuit ou de tout autre processus. Nos experts sont prêts à vous aider à sélectionner ou à concevoir la solution idéale. Contactez notre équipe dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision