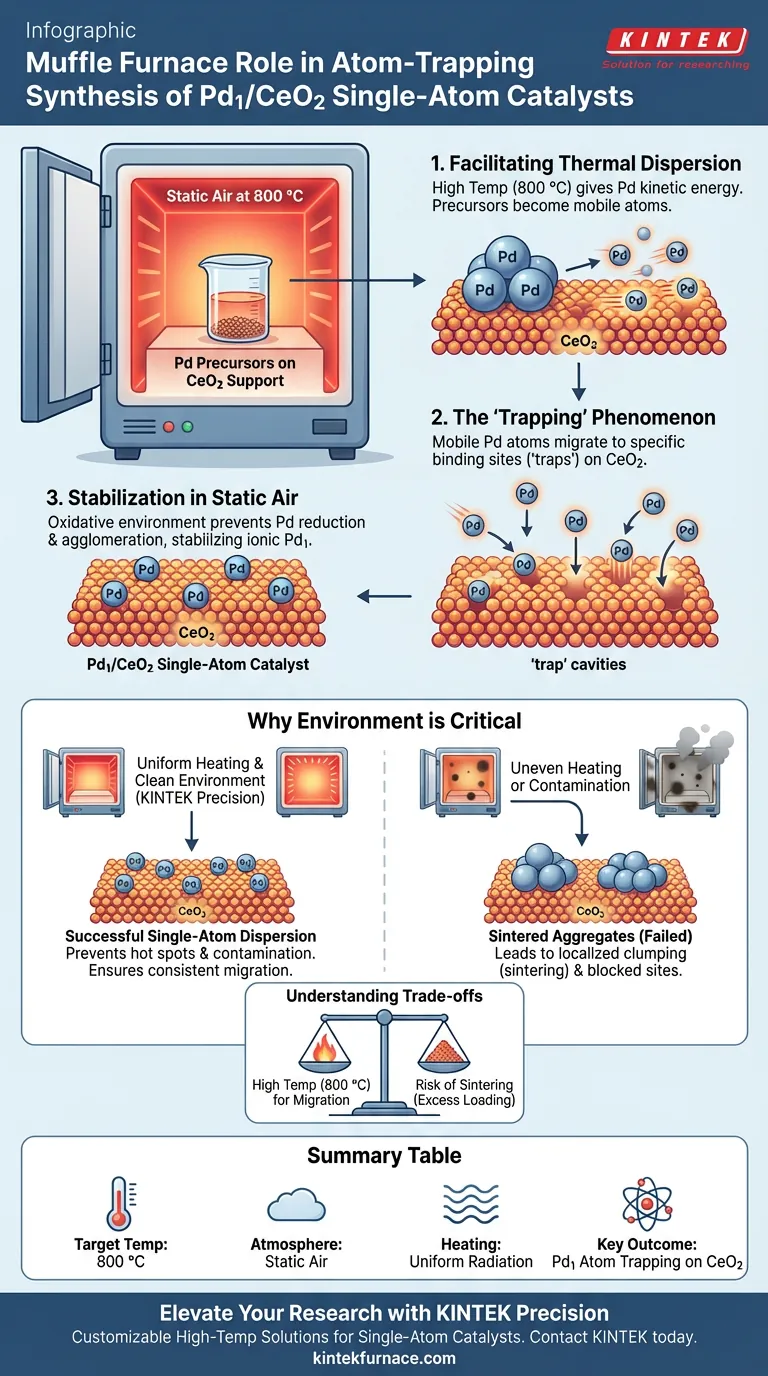

Le four à moufle sert de facilitateur à haute température pour la migration et la stabilisation atomique. Dans le contexte spécifique de la synthèse de catalyseurs à atomes uniques Pd1/CeO2 par piégeage atomique, le four maintient un environnement contrôlé d'air statique à 800 °C. Ce traitement thermique précis favorise la dispersion des précurseurs de palladium, les forçant à migrer à travers le support jusqu'à ce qu'ils soient capturés par des sites de liaison spécifiques à la surface de l'oxyde de cérium.

En fournissant un environnement oxydant uniforme et à haute température, le four à moufle mobilise les atomes métalliques pour les empêcher de s'agréger. Cela permet au support de céria de "piéger" des atomes de palladium individuels dans des configurations stables, atteignant ainsi la dispersion souhaitée à l'état d'atome unique.

Les mécanismes du piégeage atomique par traitement thermique

Faciliter la dispersion thermique

La fonction principale du four à moufle dans ce processus est d'induire la dispersion thermique.

À la température élevée de 800 °C, les précurseurs de palladium à la surface du catalyseur acquièrent une énergie cinétique significative. Cette énergie permet aux espèces métalliques de devenir mobiles, se déplaçant efficacement à la surface du matériau support plutôt que de rester statiques.

Le phénomène de "piégeage"

Alors que les atomes de palladium migrent en raison de l'énergie thermique fournie par le four, ils rencontrent des sites spécifiques sur le support d'oxyde de cérium (CeO2).

Ces sites agissent comme des "pièges", utilisant de fortes interactions chimiques pour lier les atomes de palladium mobiles. Le four maintient la température nécessaire pour garantir que les atomes migrent jusqu'à ce qu'ils trouvent ces pièges, plutôt que de s'agglomérer en nanoparticules métalliques plus grosses.

Stabilisation dans l'air statique

Le four à moufle maintient une atmosphère d'air statique tout au long du processus de calcination.

Cet environnement oxydant est crucial pour stabiliser le palladium sous sa forme ionique dans le réseau ou les défauts de surface de la céria. Il empêche la réduction du métal à un état où il pourrait facilement s'agglomérer, garantissant que le produit final reste un véritable catalyseur à atomes uniques.

Pourquoi l'environnement du four à moufle est critique

Chauffage uniforme pour la cohérence

Pour que le piégeage atomique fonctionne efficacement, l'énergie thermique doit être appliquée uniformément sur l'ensemble de l'échantillon.

Le four à moufle isole l'échantillon des sources de combustion directes, chauffant les parois de la chambre pour rayonner la chaleur uniformément. Cela garantit que le processus de migration et de piégeage se déroule simultanément et identiquement dans tout le lot de matériaux, évitant les points chauds localisés qui pourraient entraîner un frittage (agglomération).

Contrôle de la contamination

Le four à moufle isole le matériau catalytique des sous-produits de combustion et des contaminants externes.

Étant donné que les catalyseurs à atomes uniques dépendent de l'interaction précise entre l'atome métallique et le support, toute impureté externe pourrait bloquer les sites de piégeage. L'environnement propre et chauffé électriquement du four à moufle préserve l'intégrité chimique des sites de surface de la céria.

Comprendre les compromis

Le risque de frittage thermique

Bien que le four favorise le piégeage atomique, la température élevée de 800 °C est une arme à double tranchant.

Si la charge de palladium dépasse le nombre de sites de "piège" disponibles sur la céria, les atomes excédentaires n'auront nulle part où aller. Sous la chaleur intense du four, ces atomes non piégés s'agrégeront en amas plus importants, échouant à obtenir la structure d'atome unique.

Stabilité énergétique et matérielle

Le fonctionnement à 800 °C nécessite un apport d'énergie important et exige une grande stabilité thermique du matériau support.

Bien que l'oxyde de cérium soit robuste, d'autres matériaux supports potentiels pourraient se dégrader ou subir des changements de phase indésirables à ces températures. La chaleur élevée du four à moufle est strictement nécessaire pour le mécanisme de piégeage atomique, mais elle limite le choix des matériaux supports à ceux qui peuvent supporter une telle calcination sans s'effondrer.

Faire le bon choix pour votre objectif

Lors de la conception de votre protocole de synthèse pour les catalyseurs Pd1/CeO2, tenez compte de ces facteurs :

- Si votre objectif principal est de maximiser la dispersion atomique : Assurez-vous que votre four est strictement calibré à 800 °C ; des écarts inférieurs pourraient ne pas fournir suffisamment d'énergie pour la migration, tandis que des températures plus élevées risquent de provoquer un frittage.

- Si votre objectif principal est la reproductibilité : Utilisez un four à moufle avec des vitesses de montée en température programmables pour contrôler la rapidité avec laquelle l'échantillon atteint 800 °C, garantissant que la décomposition du précurseur crée une distribution uniforme avant le début du piégeage.

Le four à moufle n'est pas seulement un appareil de chauffage ; c'est l'outil qui équilibre la compétition thermodynamique entre l'agrégation métallique et la stabilisation atomique.

Tableau récapitulatif :

| Paramètre | Rôle dans le processus de piégeage atomique |

|---|---|

| Température cible | 800 °C (induit l'énergie cinétique pour la dispersion thermique) |

| Atmosphère | Air statique (environnement oxydant pour la stabilisation ionique) |

| Méthode de chauffage | Rayonnement uniforme (assure une migration cohérente à travers le support) |

| Résultat clé | Migration atomique vs. Agrégation (piégeage du Pd sur les sites de CeO2) |

| Matériau support | Oxyde de cérium (doit résister à la calcination à haute température) |

Élevez votre recherche sur les catalyseurs avec la précision KINTEK

Obtenir l'environnement parfait de 800 °C pour le piégeage atomique de Pd1/CeO2 nécessite une uniformité thermique absolue et un contrôle de la contamination. KINTEK fournit des solutions haute température de pointe, y compris des systèmes à moufle, à tube, rotatifs, sous vide et CVD, spécifiquement conçus pour répondre aux exigences rigoureuses de la synthèse de catalyseurs à atomes uniques.

Notre équipement est soutenu par une R&D experte et est entièrement personnalisable pour répondre à vos exigences uniques de laboratoire. Assurez-vous que vos atomes métalliques sont piégés, pas frittés.

Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée

Guide Visuel

Références

- Lina Zhang, Haifeng Xiong. Generating active metal/oxide reverse interfaces through coordinated migration of single atoms. DOI: 10.1038/s41467-024-45483-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelle est la fonction d'un four à moufle haute température dans le traitement thermique en deux étapes de la mousse de nickel revêtue de PTFE ?

- Quel rôle joue un four à moufle dans l'activation des catalyseurs Fe-TiO2 ? Réaliser une transformation de phase précise

- Quelles fonctions un four à moufle haute température remplit-il lors du traitement des précurseurs de cathode ?

- Pourquoi un four à moufle à haute température est-il nécessaire pour convertir la dolomite en une phase catalytique active ? Libérez la réactivité