Une étuve de séchage à air pulsé de laboratoire agit comme un instrument de précision pour la stabilisation structurelle, et pas seulement pour l'élimination de l'humidité. Son rôle principal dans le post-traitement des membranes composites est de générer un champ thermique uniforme—typiquement autour de 80°C—qui pilote le processus critique de recuit thermique. Cette phase de chauffage contrôlé est essentielle pour transformer la membrane d'un état brut en un composant durable et performant.

Point clé : L'étuve à air pulsé est essentielle pour améliorer l'intégrité mécanique et chimique. En favorisant le réarrangement des chaînes polymères et en éliminant les contraintes internes, elle compacte la structure de la membrane, garantissant que le produit final est suffisamment stable pour un déploiement à long terme.

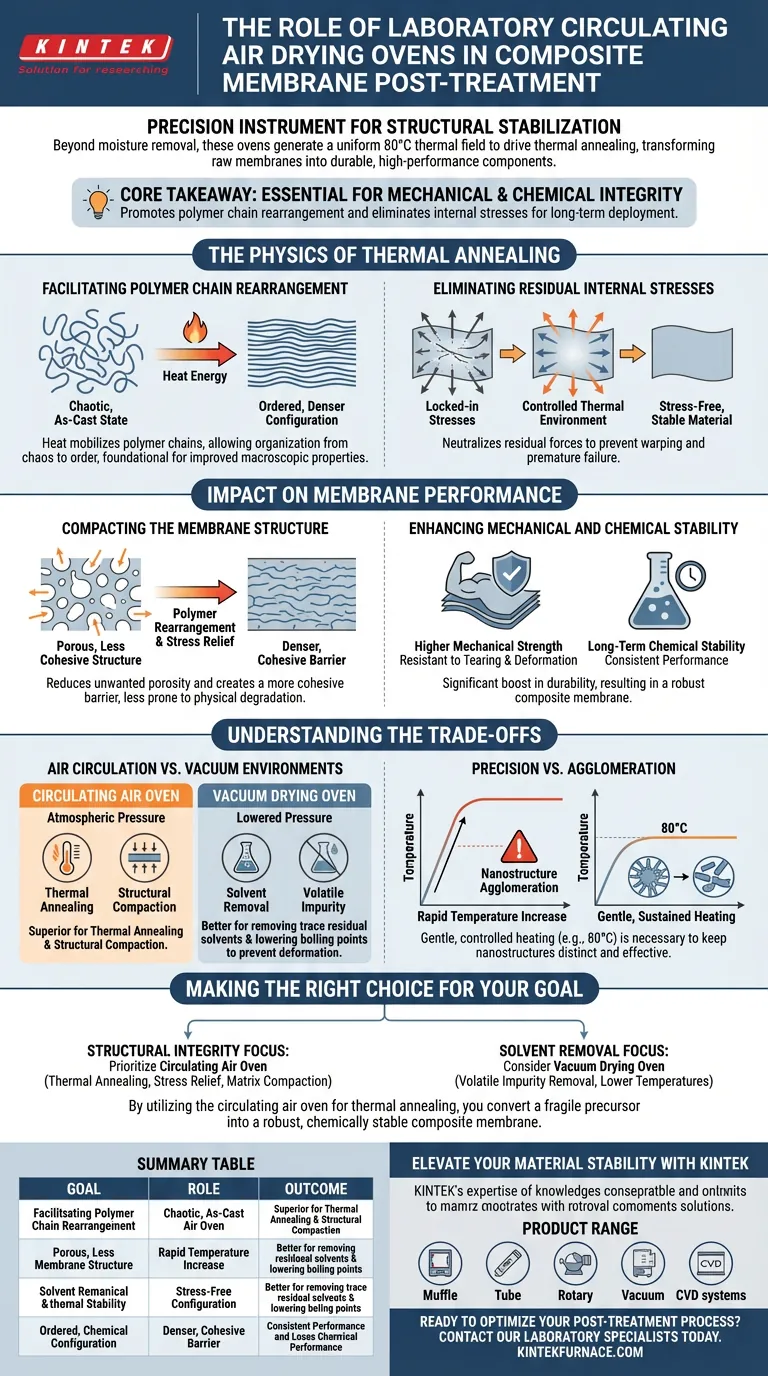

La physique du recuit thermique

Faciliter le réarrangement des chaînes polymères

La chaleur fournie par l'air pulsé crée l'énergie nécessaire à la mobilisation des chaînes polymères au sein de la membrane.

Cela permet aux chaînes de se réorganiser d'un état chaotique, tel qu'obtenu lors du coulée, vers une configuration plus ordonnée. Ce réarrangement est l'étape fondamentale pour améliorer les propriétés macroscopiques du matériau.

Éliminer les contraintes internes résiduelles

Au cours du processus initial de formation de la membrane, des contraintes internes importantes sont souvent piégées dans le matériau.

Si elles ne sont pas traitées, ces contraintes peuvent entraîner une déformation ou une défaillance prématurée. L'environnement thermique contrôlé de l'étuve détend efficacement le matériau, neutralisant ces forces résiduelles.

Impact sur les performances de la membrane

Compacter la structure de la membrane

Au fur et à mesure que les chaînes polymères se réarrangent et que les contraintes se dissipent, la structure physique globale de la membrane devient plus dense.

Cette "compaction" réduit la porosité là où elle n'est pas souhaitée et crée une barrière plus cohérente. Une structure compactée est moins sujette à la dégradation physique sous la pression opérationnelle.

Améliorer la stabilité mécanique et chimique

Le résultat final du recuit dans une étuve à air pulsé est une amélioration significative de la durabilité.

La membrane gagne en résistance mécanique, la rendant plus résistante aux déchirures ou aux déformations physiques. Simultanément, la structure affinée améliore la stabilité chimique à long terme, garantissant des performances constantes dans le temps.

Comprendre les compromis

Circulation d'air vs. environnements sous vide

Bien que l'étuve à air pulsé soit supérieure pour le recuit thermique et la compaction structurelle, elle fonctionne à pression atmosphérique.

Si votre objectif principal est l'élimination de traces de solvants résiduels (comme l'acétonitrile ou l'acide acétique) pour éviter la plastification, une étuve de séchage sous vide peut être plus appropriée. Des données supplémentaires indiquent que les environnements sous vide sont mieux adaptés pour abaisser le point d'ébullition des solvants afin d'éviter la déformation ou l'oxydation des fibres pendant le séchage.

Précision vs. Agrégation

L'air pulsé fournit un environnement thermique constant, mais il faut faire attention à la vitesse de chauffage.

Des augmentations rapides de température dans les étuves standard peuvent parfois provoquer l'agglomération des nanostructures. Un chauffage doux et soutenu (par exemple, le maintien de 80°C pendant des durées strictement contrôlées) est nécessaire pour maintenir les structures distinctes et efficaces.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre stratégie de post-traitement, adaptez l'équipement à votre objectif spécifique.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez l'étuve de séchage à air pulsé pour effectuer le recuit thermique, soulager les contraintes et compacter la matrice polymère.

- Si votre objectif principal est l'élimination des solvants : Envisagez une étuve de séchage sous vide pour éliminer les impuretés volatiles à des températures plus basses sans risquer d'oxydation ou de plastification.

En utilisant l'étuve à air pulsé pour le recuit thermique, vous transformez un précurseur fragile en une membrane composite robuste et chimiquement stable.

Tableau récapitulatif :

| Objectif de post-traitement | Rôle de l'étuve à air pulsé | Résultat principal |

|---|---|---|

| Alignement des polymères | Facilite le réarrangement des chaînes | Structure de membrane ordonnée et plus dense |

| Soulagement des contraintes | Neutralise les forces internes | Prévient la déformation et la défaillance du matériau |

| Durabilité | Pilote le recuit thermique | Amélioration de la stabilité mécanique et chimique |

| Densité structurelle | Compacte la matrice polymère | Réduction de la porosité indésirable et forte cohésion |

Élevez la stabilité de vos matériaux avec KINTEK

La précision est non négociable lors de la transition de précurseurs fragiles vers des membranes composites haute performance. Chez KINTEK, nous comprenons le rôle essentiel des champs thermiques uniformes dans le recuit des polymères. Forts d'une R&D et d'une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire haute température spécialisés, adaptés à vos besoins de recherche uniques.

Que vous ayez besoin de précision atmosphérique pour la compaction structurelle ou d'environnements sous vide pour l'élimination des solvants, nos solutions personnalisables garantissent que vos membranes atteignent une intégrité mécanique et chimique maximale.

Prêt à optimiser votre processus de post-traitement ? Contactez nos spécialistes de laboratoire dès aujourd'hui pour trouver la solution de séchage parfaite pour le développement de vos membranes composites.

Guide Visuel

Références

- Omneya A. Koriem, Marwa Elkady. Synthesis of high-performance biocompatible polymeric membranes incorporated with zirconium-based MOF for an enhanced brackish water RO desalination. DOI: 10.1007/s10570-023-05723-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel est le rôle d'un four de séchage à air pulsé pour les alliages NAB ? Préparation essentielle pour le bronze nickel-aluminium de haute pureté

- Quelle est la nécessité de la DRIFTS in-situ dans l'oxydation du formaldéhyde ? Dévoiler les mécanismes de réaction catalytique en temps réel

- Pourquoi un processus de scellage sous vide est-il nécessaire pour la synthèse de cristaux uniques de TaAs2 ? Assurer la pureté dans la méthode CVT

- Quels sont les avantages du processus de re-revêtement ? Augmentez la capacité d'adsorption au-delà des performances d'origine

- Pourquoi les équipements industriels de séchage et de broyage sont-ils nécessaires au prétraitement ? Optimiser les réactions chimiques

- Quelle est la fonction d'une étuve de séchage sous vide dans la synthèse des CMS ? Assurer l'intégrité des précurseurs de haute pureté

- Pourquoi un système DRX in situ avec un four à haute température est-il nécessaire pour les céramiques Y-W-N ? Capture de la stabilité en temps réel

- Comment les méthodes de trempe à l'eau et de refroidissement au four diffèrent-elles dans leur application aux alliages à haute entropie ? Perspectives d'experts