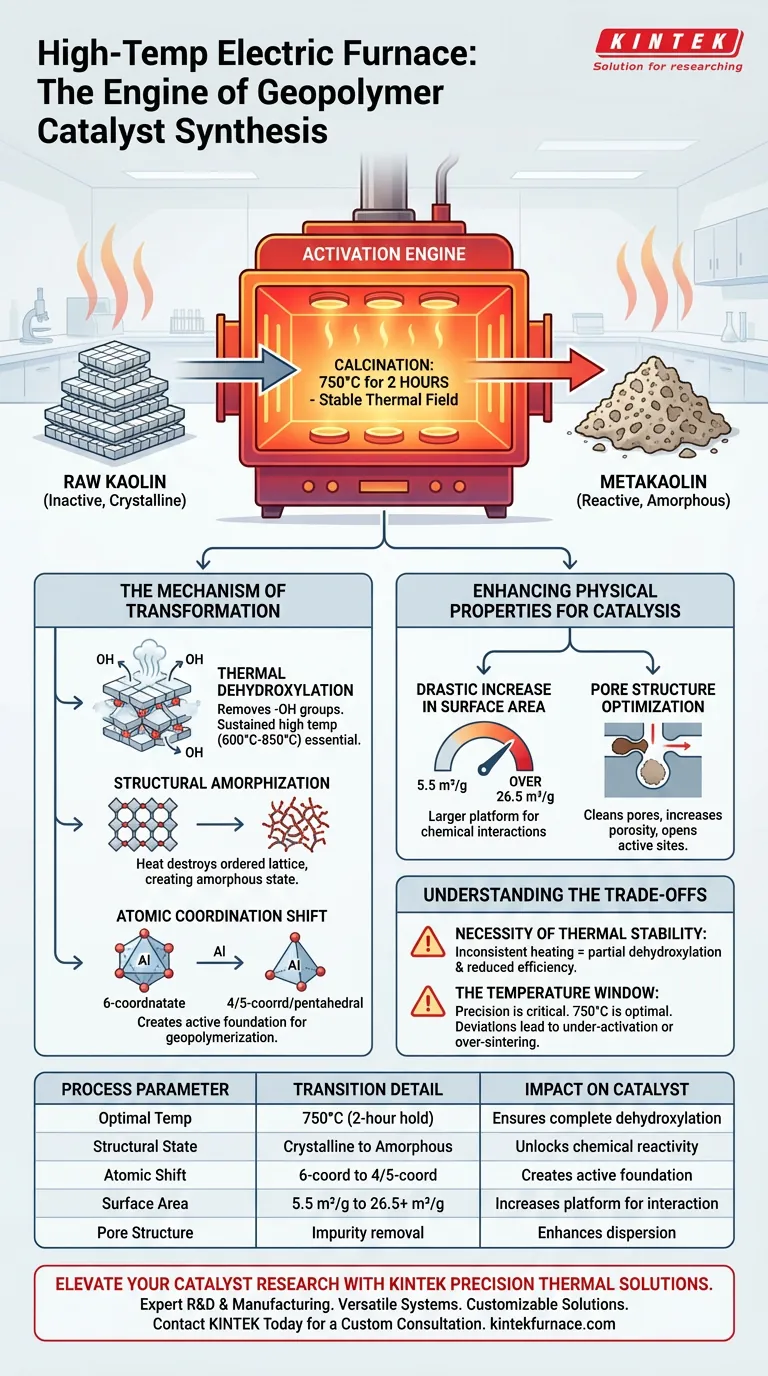

Le four électrique à haute température agit comme le principal moteur d'activation dans la synthèse des catalyseurs géopolymères. En soumettant le kaolin brut à un champ thermique stable — spécifiquement une calcination à 750°C pendant deux heures — le four pilote un processus critique appelé déshydratation. Ce traitement thermique convertit fondamentalement le kaolin chimiquement inerte en métakaolin, un aluminosilicate amorphe doté de la haute réactivité nécessaire à la géopolymérisation ultérieure.

Point essentiel à retenir Le four ne se contente pas de sécher le matériau ; il déclenche un changement de phase moléculaire. En faisant s'effondrer la structure cristalline du kaolin grâce à un contrôle thermique précis, le four "libère" le potentiel du matériau, transformant un minéral passif en un précurseur chimique actif requis pour une catalyse efficace.

Le Mécanisme de Transformation

Déshydratation Thermique

La fonction principale du four est de faciliter la déshydratation.

Il s'agit d'une réaction chimique où les groupes hydroxyle (-OH) sont expulsés de la structure du kaolin.

Sans les hautes températures soutenues (généralement entre 600°C et 850°C) fournies par le four, le matériau reste dans un état stable et non réactif.

Amorphisation Structurelle

Le kaolin brut possède une structure cristalline stratifiée et ordonnée.

La chaleur du four détruit ce réseau, provoquant l'effondrement de la structure dans un état amorphe.

Cette transition de l'ordonné au désordonné est la caractéristique déterminante du métakaolin et est directement responsable de sa capacité à participer à la synthèse des géopolymères.

Changement de Coordination Atomique

Au niveau atomique, le champ thermique stable force un changement dans les atomes d'aluminium.

Ils passent d'un état stable à six coordonnées (octaédrique) à un état très instable et réactif à quatre ou cinq coordonnées (tétraédrique ou pentaédrique).

Ce réarrangement atomique crée la base active pour la réaction de géopolymérisation.

Amélioration des Propriétés Physiques pour la Catalyse

Augmentation Drastique de la Surface Spécifique

Le traitement au four modifie considérablement l'architecture physique du matériau.

La calcination peut augmenter la surface spécifique d'environ 5,5 m²/g à plus de 26,5 m²/g.

Cette augmentation fournit une plateforme beaucoup plus grande pour les interactions chimiques, améliorant directement l'efficacité catalytique.

Optimisation de la Structure des Pores

La chaleur élevée élimine complètement les impuretés organiques, l'humidité et les composants volatils obstruant la matière première.

Ce processus de "nettoyage" ouvre les canaux poreux et augmente la porosité.

Le résultat est un matériau avec des sites actifs plus propres et plus accessibles, facilitant une meilleure dispersion des composants actifs lors des étapes ultérieures.

Comprendre les Compromis

La Nécessité de la Stabilité Thermique

Un four électrique à haute température est choisi spécifiquement pour sa capacité à maintenir un champ thermique stable.

Un chauffage incohérent entraîne une déshydratation partielle, laissant une partie du kaolin inactive et réduisant l'efficacité globale du catalyseur.

La Fenêtre de Température

La précision est essentielle ; le processus ne consiste pas simplement à atteindre une température élevée, mais à atteindre la *bonne* température.

Bien que la calcination puisse se produire entre 600°C et 850°C, la norme principale pour cette application spécifique de géopolymère est de 750°C.

S'écarter significativement de cette fenêtre optimale peut entraîner soit un matériau sous-activé, soit une sur-frittage, ce qui réduirait la réactivité.

Faire le Bon Choix pour Votre Objectif

Pour assurer une préparation optimale du catalyseur, alignez vos opérations de four sur vos objectifs spécifiques :

- Si votre objectif principal est une réactivité chimique maximale : Assurez-vous que votre four maintient une température stable à 750°C pendant deux heures pour garantir une déshydratation complète et le changement de coordination atomique idéal.

- Si votre objectif principal est de maximiser la surface spécifique pour l'imprégnation : Privilégiez l'élimination des matières organiques et des volatils pour dégager les canaux poreux, car cela expose le nombre maximal de sites actifs pour l'interaction avec les ions métalliques.

Le four électrique n'est pas seulement un élément chauffant ; c'est l'outil qui dicte la puissance chimique ultime de votre catalyseur.

Tableau Récapitulatif :

| Paramètre de Processus | Détail de la Transition | Impact sur le Catalyseur |

|---|---|---|

| Température Optimale | 750°C (maintien 2 heures) | Assure une déshydratation complète |

| État Structurel | Cristallin à Amorphe | Libère la réactivité chimique |

| Changement Atomique | 6 coordonnées à 4/5 coordonnées | Crée la base active pour la géopolymérisation |

| Surface Spécifique | 5,5 m²/g à 26,5+ m²/g | Augmente la plateforme pour l'interaction chimique |

| Structure des Pores | Élimination des impuretés et ouverture des canaux | Améliore la dispersion des composants actifs |

Élevez Votre Recherche sur les Catalyseurs avec des Solutions Thermiques de Précision

Les catalyseurs géopolymères haute performance exigent la stabilité thermique absolue et le contrôle précis que seuls des systèmes conçus par des experts peuvent fournir. KINTEK dote les chercheurs et les fabricants de technologies de fours avancées conçues pour optimiser votre transformation de matériaux.

Notre valeur pour vous :

- R&D et Fabrication d'Experts : Soutenus par des décennies d'expertise en science des matériaux à haute température.

- Systèmes Polyvalents : Choisissez parmi les systèmes Muffle, Tube, Rotatif, sous Vide et CVD adaptés à des phases de matériaux spécifiques.

- Solutions Personnalisables : Profils thermiques entièrement réglables pour répondre à vos exigences uniques de calcination et de synthèse.

Que vous augmentiez la production ou que vous affiniez les changements de phase moléculaire, KINTEK fournit la fiabilité dont votre laboratoire a besoin.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée

Guide Visuel

Références

- Tuqa A. Jabar, Mayyadah S. Abed. Utilizing Kaolin-Based Geopolymer Catalysts for Improved Doura Vacuum Residue Cracking. DOI: 10.55699/ijogr.2024.0401.1061

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles caractéristiques de sécurité un four à moufle doit-il avoir ? Protections essentielles pour la sécurité de votre laboratoire

- Quel est l'intérêt d'utiliser un four à moufle en incinération ? Obtenir des cendres pures pour une analyse inorganique précise

- Pourquoi un four à moufle à haute température est-il requis pour la calcination secondaire du SC-NMNO ? Clé pour les monocristaux

- Comment installer le thermocouple dans un four à moufle ? Assurez un contrôle précis de la température pour votre laboratoire

- Quelle est la fonction d'un four à moufle haute température dans la préparation de ZnO-SP ? Maîtriser le contrôle de la synthèse à l'échelle nanométrique

- Quel rôle joue un four à moufle de haute précision dans la pré-calcination des poudres céramiques ? Maîtrise de la phase et de la pureté

- Qu'est-ce qui rend un four à moufle polyvalent ?Découvrez sa capacité d'adaptation à tous les secteurs d'activité

- Quels types de matériaux les fours-boîtes peuvent-ils traiter thermiquement ? Des solutions polyvalentes pour les métaux et plus encore