À la base, un four-boîte est un outil polyvalent capable de traiter thermiquement une large gamme de formes et de géométries de matériaux. Il est bien adapté au traitement de pièces telles que les assemblages soudés lourds, les pièces forgées, les grandes plaques et divers produits filés en raison de sa conception de chambre simple et accessible.

La vraie valeur d'un four-boîte n'est pas définie par le métal spécifique qu'il peut chauffer, mais par les processus thermiques fondamentaux qu'il peut réaliser. C'est un cheval de bataille polyvalent pour les traitements thermiques courants qui ne nécessitent pas de contrôle atmosphérique spécialisé.

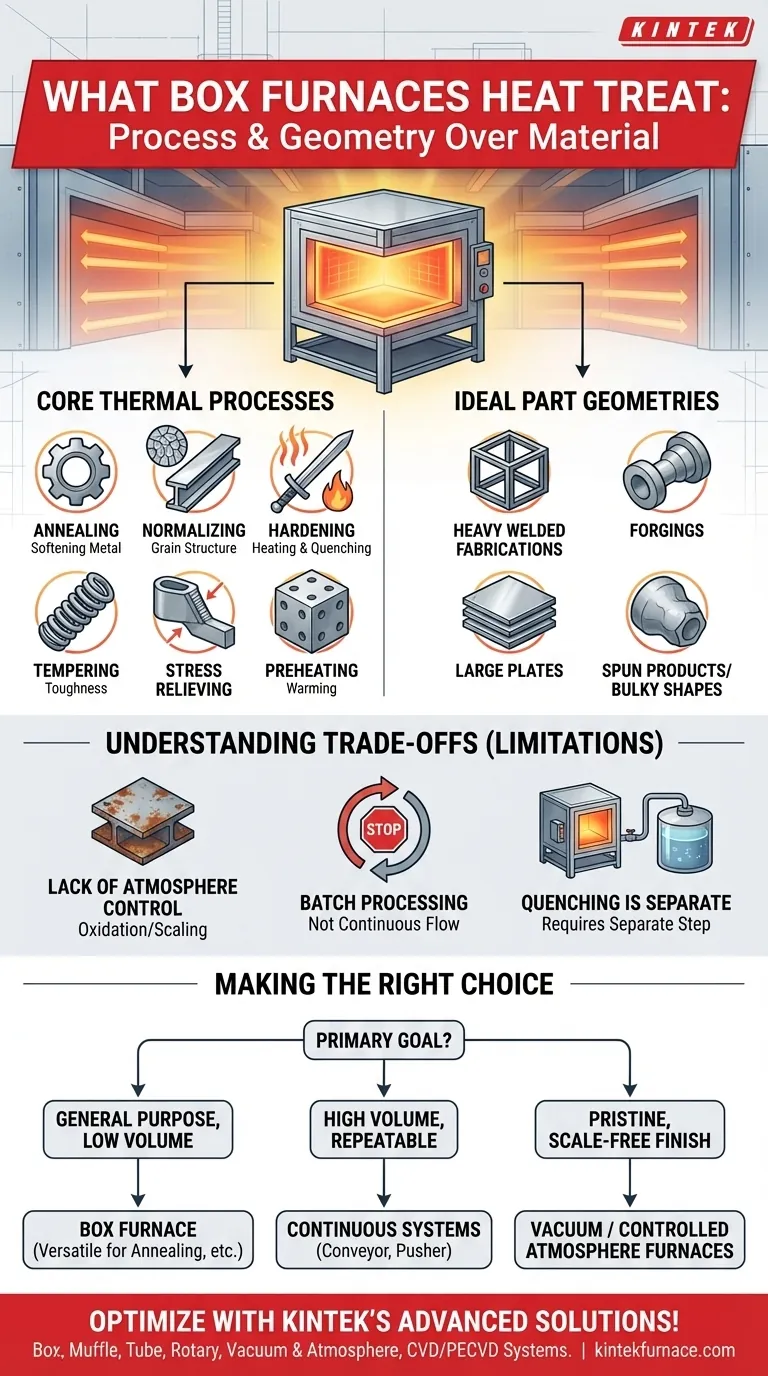

Ce que fait réellement un four-boîte

Pour déterminer si un four-boîte est adapté à vos besoins, vous devez regarder au-delà du matériau lui-même et vous concentrer sur le processus thermique requis et la forme physique des pièces.

L'accent est mis sur le processus, pas sur le matériau

Un four-boîte est essentiellement un four à haute température. Sa fonction principale est d'appliquer de la chaleur à une pièce de manière contrôlée sur une période définie dans une atmosphère d'air standard.

La question essentielle n'est pas « Peut-il chauffer ma pièce en acier ? » mais plutôt « Peut-il effectuer le cycle de recuit requis pour ma pièce en acier ? »

Processus thermiques de base effectués

Les fours-boîtes excellent dans une gamme d'applications de traitement thermique courantes et non atmosphériques.

- Recuit : Adoucir un métal pour améliorer sa ductilité et le rendre plus facile à usiner ou à former.

- Normalisation : Affiner la structure cristalline de l'acier pour améliorer ses propriétés mécaniques, en particulier sa ténacité.

- Trempe : Chauffer un métal (généralement de l'acier) à une température critique, puis le refroidir rapidement (trempe) pour augmenter sa dureté et sa résistance. Le four n'effectue que la partie chauffage de ce cycle.

- Revenu : Un traitement thermique à basse température effectué après la trempe pour réduire la fragilité et augmenter la ténacité.

- Relaxation des contraintes : Chauffer une pièce à une température inférieure à sa plage de transformation pour relâcher les contraintes internes introduites lors des processus de fabrication tels que le soudage ou l'usinage.

- Préchauffage : Chauffer une pièce, souvent une matrice ou un assemblage soudé de grande taille, à une température spécifique avant le début d'un autre processus.

Géométries de pièces idéales

La conception « boîte » rend ce four exceptionnellement utile pour les pièces volumineuses, de forme irrégulière, ou simplement trop grandes pour d'autres types de fours.

Les exemples courants incluent les grandes pièces forgées individuelles, les blocs de matrices, les cadres fabriqués sur mesure et les piles de matériaux en plaques qui peuvent être facilement chargées et déchargées.

Comprendre les compromis

Un four-boîte est un outil puissant, mais son utilité a des limites claires. Comprendre ses limites est essentiel pour éviter des erreurs coûteuses.

Absence de contrôle atmosphérique

Un four-boîte standard fonctionne à l'air ambiant. Lors du chauffage à haute température, l'oxygène dans l'air provoquera une oxydation (calamine) à la surface de la plupart des métaux.

Pour les applications nécessitant une finition brillante et sans calamine, vous devez utiliser un four spécialisé avec une atmosphère contrôlée (par exemple, azote, argon) ou un four sous vide.

Traitement par lots par rapport au flux continu

Par conception, un four-boîte est un outil de traitement par lots. Les pièces sont chargées, la porte est fermée, le cycle s'exécute et les pièces sont déchargées.

Ceci est inefficace pour les lignes de production continues à haut volume où un four à convoyeur ou à poussoir serait un choix plus approprié.

La trempe est une étape séparée

Pour les processus comme la trempe, la vitesse de refroidissement est aussi importante que la température de chauffage. Un four-boîte ne gère que le chauffage.

Vous devez disposer d'un système de trempe séparé et de taille appropriée (bain d'huile, d'eau ou de polymère) situé à proximité pour refroidir rapidement les pièces et obtenir la dureté souhaitée.

Faire le bon choix pour votre objectif

Sélectionnez votre équipement en fonction des exigences du processus et des objectifs de production, et pas seulement du matériau de la pièce.

- Si votre objectif principal est le traitement thermique polyvalent à faible volume : Un four-boîte est un excellent choix très polyvalent pour le recuit, la relaxation des contraintes et le revenu d'une grande variété de pièces.

- Si votre objectif principal est une production reproductible à haut volume : Vous devriez explorer des systèmes de fours continus tels que les fours à convoyeur ou à poussoir qui s'intègrent dans une ligne de production automatisée.

- Si votre objectif principal est une finition de surface vierge et sans calamine : Vous devez utiliser un four sous vide ou un four avec une atmosphère inerte contrôlée.

Adapter l'outil à la tâche est le fondement d'un traitement thermique efficace et performant.

Tableau récapitulatif :

| Type de matériau | Formes courantes | Processus clés |

|---|---|---|

| Métaux (ex : Acier) | Pièces forgées, Plaques, Assemblages soudés | Recuit, Trempe, Relaxation des contraintes |

| Divers alliages | Produits filés, Grandes pièces | Normalisation, Revenu, Préchauffage |

Optimisez vos processus de traitement thermique avec les solutions de fours avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons divers laboratoires avec des fours à haute température tels que les fours-boîtes, les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et atmosphériques, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les conditions environnementales pour faire fonctionner un four à moufle et son contrôleur ? Assurer la sécurité et la précision

- Quelles sont les principales applications industrielles d'un four à moufle ? Débloquez un chauffage de précision pour votre industrie

- Quel rôle joue un four à moufle dans la torréfaction de granulés de biomasse ? Optimisez votre traitement à haute température

- Comment un four muflé est-il utilisé dans le traitement environnemental ? Essentiel pour l'analyse des déchets et l'incinération à petite échelle

- Quel est le rôle d'un four à moufle de laboratoire dans le prétraitement de l'ilménite ? Optimisation de l'activation thermique à 950 °C

- Quels sont les avantages des fours à moufle modernes par rapport aux anciens modèles ? Découvrez la précision, l'efficacité et la fiabilité

- Comment les fours à moufle empêchent-ils la contamination des matériaux ? Assurez la pureté dans les processus à haute température.

- Quelle est la fonction d'un four à résistance de type boîte à haute température dans la synthèse du rGO ? Optimisez votre carbonisation