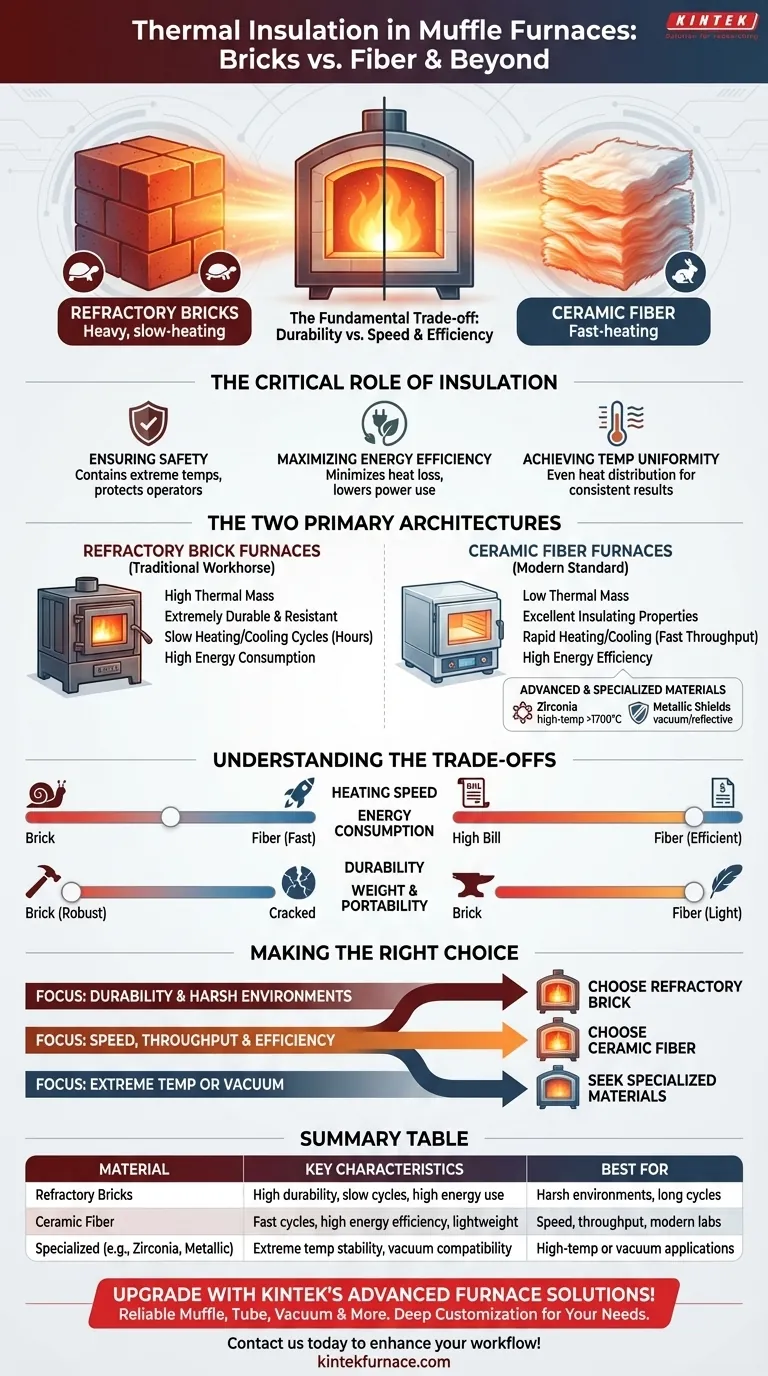

Fondamentalement, la performance d'un four à moufle est définie par son isolation thermique. La grande majorité de ces fours reposent sur l'un des deux matériaux principaux : les briques réfractaires denses ou la fibre céramique légère. Ces matériaux déterminent non seulement l'efficacité et la sécurité du four, mais aussi l'ensemble de son caractère opérationnel, de la vitesse de chauffage à la durabilité.

Le choix entre les matériaux d'isolation représente un compromis fondamental. Les briques réfractaires offrent une durabilité exceptionnelle au prix d'une performance lente et d'une consommation d'énergie élevée, tandis que la fibre céramique offre un chauffage rapide et une superbe efficacité, mais elle est mécaniquement plus fragile.

Le rôle critique de l'isolation

Une isolation appropriée n'est pas une caractéristique secondaire ; elle est centrale à la fonction, à la sécurité et à l'efficacité du four. Comprendre son objectif est essentiel pour apprécier les différences entre les types de fours.

Assurer la sécurité et la stabilité

Une isolation de haute qualité contient les températures extrêmes à l'intérieur de la chambre de chauffage. Cela empêche la coque extérieure du four de devenir dangereusement chaude, protégeant à la fois les opérateurs et les équipements sensibles à proximité contre les dommages causés par la chaleur.

Maximiser l'efficacité énergétique

La perte de chaleur est une énergie et un argent gaspillés. Une isolation efficace minimise l'énergie thermique qui s'échappe du four, ce qui entraîne une consommation d'électricité nettement plus faible et des températures internes plus stables pendant le fonctionnement.

Atteindre l'uniformité de la température

Une bonne isolation garantit que la chaleur est distribuée uniformément dans toute la chambre. Cette uniformité est essentielle pour les applications nécessitant un traitement thermique précis et constant des matériaux.

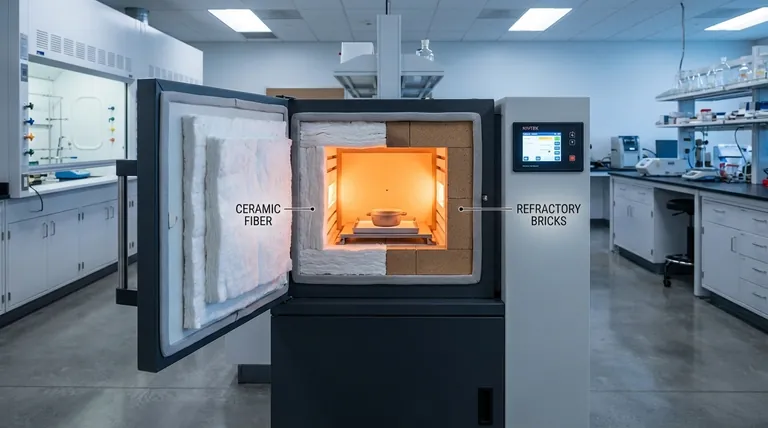

Les deux architectures d'isolation principales

Les fours à moufle sont fondamentalement classés en fonction de leur conception d'isolation. Chaque approche présente un profil distinct de forces et de faiblesses.

Fours à briques réfractaires : Le cheval de bataille traditionnel

Ces fours sont construits avec des parpaings lourds et denses. Cette construction leur confère une masse thermique très élevée, ce qui signifie qu'ils absorbent une grande quantité de chaleur.

Cette masse élevée les rend extrêmement durables et résistants à l'usure mécanique. Cependant, cela signifie aussi qu'ils chauffent et refroidissent très lentement, nécessitant souvent plusieurs heures pour un cycle complet.

Fours en fibre céramique : La norme moderne

Les fours modernes utilisent principalement une isolation faite de fibre céramique légère et poreuse. Ce matériau possède une très faible masse thermique et d'excellentes propriétés isolantes.

Le principal avantage est la vitesse. Un four en fibre céramique peut atteindre sa température cible et refroidir beaucoup plus rapidement qu'un modèle revêtu de briques. Cela conduit à un débit plus rapide et à une efficacité énergétique nettement meilleure, car moins d'énergie est gaspillée à chauffer l'isolation elle-même.

Matériaux avancés et spécialisés

Pour les applications à températures extrêmes ou spécialisées comme les environnements sous vide, d'autres matériaux sont utilisés. Ceux-ci peuvent inclure des fibres céramiques de qualité zircone haute performance pour une meilleure stabilité au-dessus de 1700 °C ou des écrans métalliques réfléchissants (molybdène, tungstène) qui bloquent le rayonnement thermique.

Il est également important de distinguer l'isolation de la chambre de moufle elle-même. La chambre intérieure, qui contient l'échantillon, est souvent fabriquée à partir de matériaux comme le quartz ou l'alumine pour leur inertie chimique et leur intégrité à haute température.

Comprendre les compromis : Brique contre Fibre

Le choix d'un four nécessite de pondérer les compromis clairs entre ces deux technologies d'isolation.

Vitesse de chauffage et de refroidissement

La fibre céramique est le vainqueur incontesté pour la vitesse. Sa faible masse thermique permet des changements de température rapides, ce qui la rend idéale pour les laboratoires avec un débit d'échantillons élevé. Les fours en briques sont intrinsèquement lents.

Consommation d'énergie

Parce qu'ils n'ont pas à chauffer des tonnes de briques denses, les fours en fibre céramique sont bien plus économes en énergie. Un four en briques consomme une partie significative de son énergie simplement pour amener l'isolation à température.

Durabilité et contamination

Les briques réfractaires sont mécaniquement robustes et peuvent mieux résister aux manipulations brusques et aux déversements chimiques que la fibre. Les fibres céramiques peuvent se dégrader avec le temps, surtout si elles sont physiquement perturbées, et peuvent libérer des particules dans la chambre.

Poids et portabilité

La différence est spectaculaire. Les fours en fibre céramique sont nettement plus légers et plus compacts, ce qui les rend plus faciles à installer et à déplacer. Les fours en briques sont extrêmement lourds et sont considérés comme des installations permanentes.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par vos besoins opérationnels et vos priorités spécifiques.

- Si votre objectif principal est la durabilité et la résistance à un environnement difficile : Choisissez un four à briques réfractaires, surtout si des cycles longs sont acceptables.

- Si votre objectif principal est la vitesse, le débit et l'efficacité énergétique : Un four en fibre céramique est le choix évident pour la plupart des laboratoires et des environnements de production modernes.

- Si votre objectif principal est la température extrême ou les travaux sous vide : Recherchez des fours spécialisés spécifiant une isolation de qualité zircone ou des écrans thermiques métalliques.

Comprendre le matériau d'isolation vous permet de regarder au-delà de la fiche technique et de sélectionner un outil qui correspond vraiment à votre flux de travail.

Tableau récapitulatif :

| Matériau | Caractéristiques clés | Idéal pour |

|---|---|---|

| Briques réfractaires | Haute durabilité, chauffage/refroidissement lent, consommation d'énergie élevée | Environnements difficiles, cycles longs |

| Fibre céramique | Chauffage/refroidissement rapide, haute efficacité énergétique, léger | Vitesse, débit, laboratoires modernes |

| Spécialisés (ex. Zircone, Écrans métalliques) | Stabilité à température extrême, compatibilité avec le vide | Applications à haute température ou sous vide |

Améliorez le traitement thermique de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des options fiables telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour une efficacité et des performances améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques et améliorer votre flux de travail !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques