Dans le secteur de l'électronique, les fours à atmosphère sont la pierre angulaire de la fabrication de semi-conducteurs. Ils créent les environnements hypercontrôlés et sans oxygène nécessaires à la fabrication des microcircuits au cœur de presque tous les appareils modernes. Des processus clés tels que le dopage, la diffusion et le recuit dépendent tous de ces fours pour modifier précisément les propriétés électriques des plaquettes de silicium sans introduire de contamination catastrophique.

Le défi fondamental dans la fabrication électronique n'est pas seulement de construire de petits composants, mais de manipuler les propriétés atomiques des matériaux avec une pureté absolue. Les fours à atmosphère sont la technologie critique qui rend cela possible, servant d'environnements immaculés où les blocs de construction fondamentaux des circuits intégrés sont forgés.

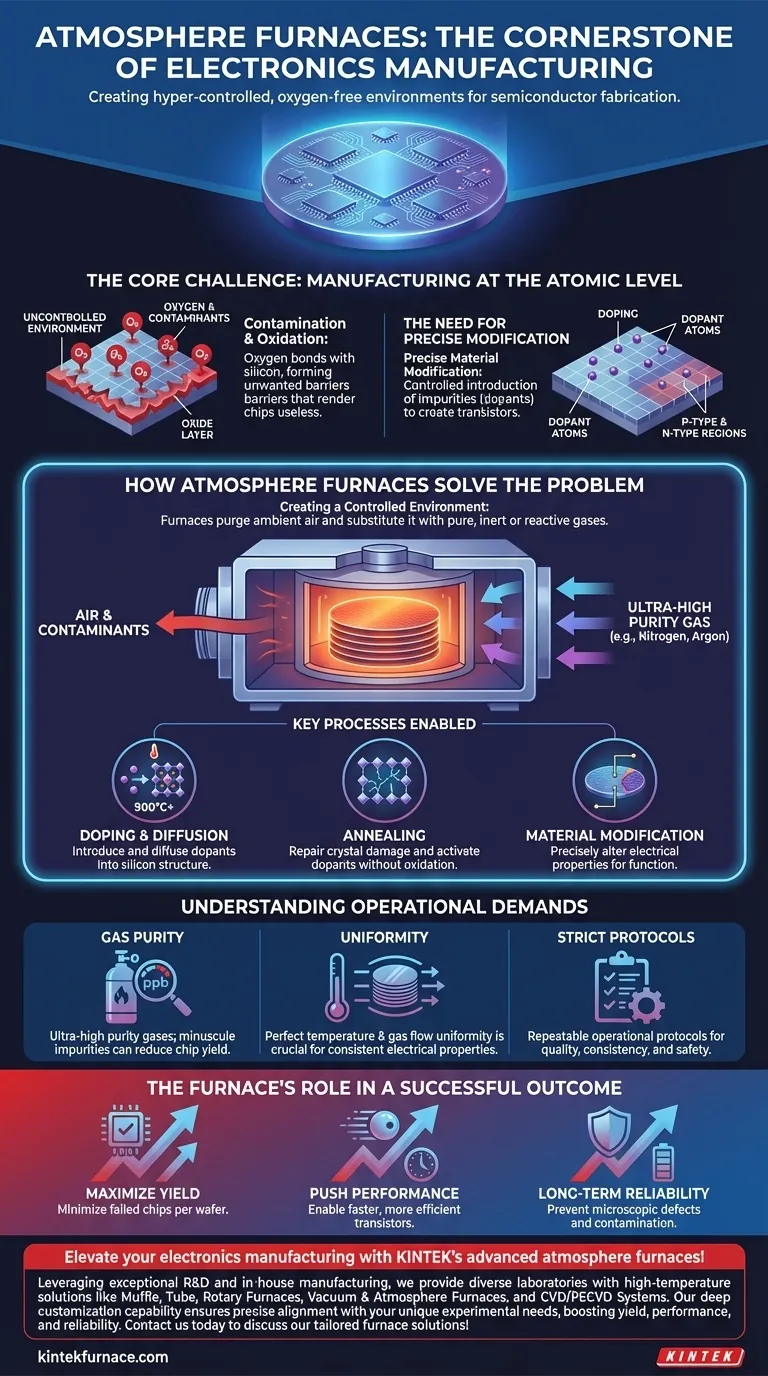

Le Défi Principal : La Fabrication au Niveau Atomique

L'électronique moderne fonctionne à une échelle où un seul atome mal placé peut entraîner la défaillance d'un appareil. L'ensemble du processus de fabrication de semi-conducteurs est une bataille contre la contamination environnementale et les imperfections physiques.

Le Problème de la Contamination

Un circuit intégré est construit couche par couche sur une plaquette de silicium. Pendant le traitement à haute température, les gaz réactifs présents dans l'air — en particulier l'oxygène — se lient facilement au silicium, formant une couche indésirable de dioxyde de silicium.

Cette oxydation involontaire peut bloquer l'introduction d'éléments nécessaires ou créer des barrières isolantes là où des chemins conducteurs devraient se trouver, rendant la puce inutilisable.

Le Besoin de Modification Précise des Matériaux

Une plaquette de silicium pure n'est pas un semi-conducteur utile en soi. Sa capacité à conduire l'électricité doit être modifiée avec précision dans des zones spécifiques.

Ce processus, connu sous le nom de dopage, implique l'introduction d'un nombre infime et contrôlé d'atomes d'impureté (dopants) dans le réseau cristallin du silicium. C'est ce qui crée les régions de type "p" et de type "n" qui forment les transistors, les interrupteurs marche/arrêt de base de la logique numérique.

Comment les Fours à Atmosphère Résolvent le Problème

Un four à atmosphère est fondamentalement une chambre où la température et l'environnement gazeux sont contrôlés avec une extrême précision. Sa tâche principale est d'éliminer l'air ambiant imprévisible et de le remplacer par un mélange de gaz spécifique et pur.

Créer un Environnement Contrôlé

Le four est d'abord purgé de l'air, puis rempli soit d'un gaz inerte, comme l'azote ou l'argon, qui ne réagira pas avec le silicium, soit d'un gaz réactif spécifique qui fait partie du processus chimique prévu.

Cette atmosphère contrôlée garantit que seules les réactions chimiques conçues par les ingénieurs se produisent.

Processus Clés Permis par ce Contrôle

Dopage et Diffusion : Pour introduire des dopants, les plaquettes sont placées dans le four avec la source de dopant. À haute température (souvent supérieure à 900°C), les atomes de dopant acquièrent suffisamment d'énergie pour se déplacer, ou diffuser, dans la structure cristalline du silicium. L'atmosphère contrôlée garantit que seuls les dopants désirés sont introduits.

Recuit : Après que des processus comme l'implantation ionique (une autre méthode de dopage) aient endommagé la structure cristalline du silicium, la plaquette doit être chauffée dans un processus appelé recuit. Cela permet au réseau cristallin de se réparer et d'« activer » correctement les dopants. Effectuer cela dans un four à atmosphère empêche la plaquette de s'oxyder pendant cette phase de guérison critique.

Comprendre les Exigences Opérationnelles

L'efficacité d'un four à atmosphère dans l'électronique n'est pas garantie. Elle dépend du respect de normes de contrôle opérationnel extraordinairement élevées, où il n'y a pratiquement aucune marge d'erreur.

La Nature Impitoyable de la Pureté des Gaz

Les gaz utilisés, tels que l'azote et l'argon, doivent être d'une ultra-haute pureté, souvent mesurée en parties par milliard. Même des impuretés minuscules dans l'alimentation en gaz peuvent être une source de contamination qui réduit le rendement de puces fonctionnelles par plaquette.

La Tyrannie de l'Uniformité

La température et le débit de gaz doivent être parfaitement uniformes sur chaque plaquette dans le four, et d'un lot à l'autre. Toute variation de température peut amener les dopants à diffuser à des vitesses différentes, entraînant des propriétés électriques incohérentes sur toute la puce et un appareil défaillant.

Les Protocoles Stricts Sont Non Négociables

L'entretien du four — du nettoyage de la chambre à l'étalonnage des capteurs et à la gestion des conduites de gaz — est essentiel. Des protocoles opérationnels stricts et reproductibles sont indispensables pour garantir la qualité du processus, la cohérence et la sécurité lors de la manipulation de hautes températures et de gaz spéciaux.

Le Rôle du Four dans un Résultat Réussi

La fonction du four à atmosphère est directement liée aux trois objectifs principaux de la fabrication de semi-conducteurs : le rendement, la performance et la fiabilité.

- Si votre objectif principal est de maximiser le rendement de production : Le travail le plus important du four est de fournir une pureté d'atmosphère absolue et une uniformité de température parfaite pour minimiser le nombre de puces défectueuses par plaquette.

- Si votre objectif principal est d'améliorer les performances de l'appareil : Le four doit permettre des cycles de dopage et de recuit précis et reproductibles qui créent les propriétés électriques exactes requises pour des transistors plus rapides et plus efficaces.

- Si votre objectif principal est la fiabilité à long terme de l'appareil : Le four sert à prévenir les défauts microscopiques et la contamination qui, bien que ne provoquant pas de défaillance immédiate, peuvent entraîner une panne de l'appareil au cours de sa durée de vie opérationnelle.

En fin de compte, le four à atmosphère n'est pas simplement un équipement de chauffage ; c'est l'environnement fondamental qui permet l'ingénierie au niveau atomique de l'électronique moderne.

Tableau Récapitulatif :

| Aspect | Rôle dans le Secteur de l'Électronique |

|---|---|

| Fonction Principale | Crée des environnements contrôlés et sans oxygène pour les processus semi-conducteurs |

| Processus Clés | Dopage, diffusion, recuit pour modifier les propriétés des plaquettes de silicium |

| Avantages | Prévient la contamination, assure une température uniforme, améliore la performance et le rendement des puces |

| Exigences Opérationnelles | Nécessite une ultra-haute pureté des gaz, des protocoles stricts et un contrôle précis de la température |

Faites progresser votre fabrication électronique avec les fours à atmosphère avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions haute température telles que les fours Muffle, Tube, Rotatifs, les Fours sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, augmentant le rendement, la performance et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent transformer vos processus semi-conducteurs !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux