La structure centrale d'un four de recuit sous atmosphère de type boîte est le plus souvent construite en acier allié à haute température ou en acier inoxydable. Ces matériaux sont choisis pour leur capacité à résister à une chaleur intense sans se déformer et à résister à la corrosion de l'environnement externe et de l'atmosphère interne contrôlée. Cependant, cette enveloppe structurelle n'est qu'un composant d'un système sophistiqué conçu pour l'efficacité thermique et l'intégrité du processus.

Le choix des matériaux pour un four de recuit de type boîte est un équilibre stratégique. Il implique de choisir des matériaux pour la structure extérieure qui offrent une résistance à haute température, des revêtements intérieurs qui assurent l'efficacité thermique, et des surfaces de chambre qui restent inertes à l'atmosphère du processus.

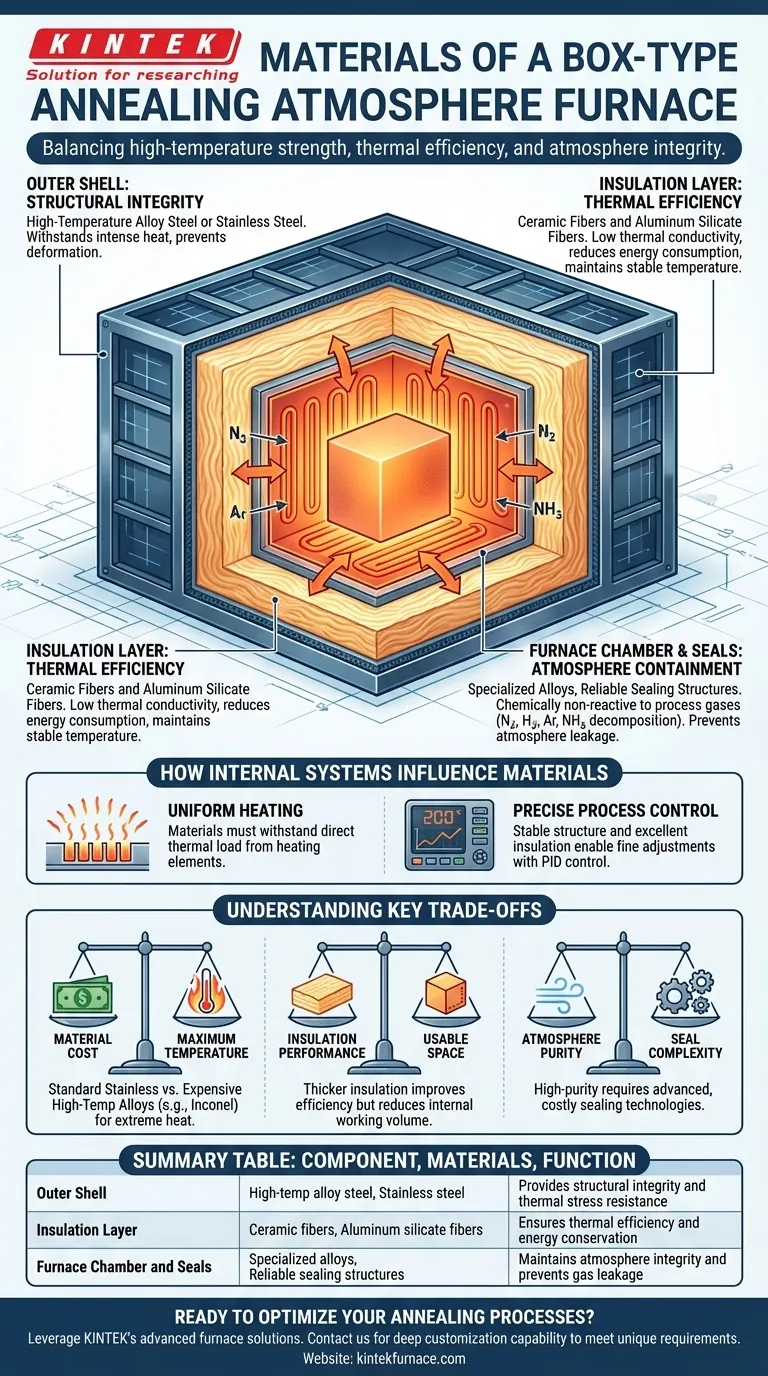

Les composants essentiels de la construction d'un four

Un four n'est pas un matériau unique mais un système multicouche. Chaque couche remplit un objectif distinct et critique, de la fourniture de la résistance physique à la gestion de la chaleur extrême et au confinement des gaz spécialisés.

L'enveloppe extérieure : Intégrité structurelle

Le corps principal et le cadre du four sont fabriqués en acier allié à haute température ou en acier inoxydable. La fonction première de cette enveloppe extérieure est de fournir une structure rigide et stable qui ne se déformera pas et ne se détériorera pas sous la contrainte thermique des cycles de chauffage et de refroidissement répétés. Ce choix garantit une fiabilité mécanique à long terme.

La couche d'isolation : Efficacité thermique

La paroi intérieure du four est doublée de matériaux isolants haute performance. Les choix les plus courants sont les fibres céramiques et les fibres de silicate d'aluminium. Ces matériaux ont une conductivité thermique extrêmement faible, ce qui signifie qu'ils sont très efficaces pour empêcher la chaleur de s'échapper. Cette isolation est essentielle pour réduire la consommation d'énergie, maintenir une température interne stable et uniforme, et maintenir les surfaces externes du four à une température sûre.

La chambre du four et les joints : Confinement de l'atmosphère

Les surfaces les plus internes et la porte du four doivent assurer l'intégrité de l'atmosphère contrôlée. Les matériaux ici doivent non seulement résister à la chaleur mais aussi être chimiquement non réactifs avec les gaz de traitement, qui peuvent inclure de l'azote, de l'hydrogène, de l'argon ou du gaz de décomposition de l'ammoniac. De plus, la porte du four utilise une structure d'étanchéité fiable pour empêcher les fuites d'atmosphère, ce qui est crucial pour obtenir les propriétés métallurgiques souhaitées dans la pièce à usiner et assurer la sécurité opérationnelle.

Comment les systèmes internes influencent les exigences matérielles

La structure du four est conçue pour supporter ses systèmes opérationnels, qui imposent leurs propres exigences sur les matériaux et la conception globale.

Chauffage uniforme

Les éléments chauffants sont stratégiquement placés autour, en dessous ou au-dessus de la pièce à usiner. Ils transfèrent la chaleur par rayonnement et convection. Les matériaux structurels et isolants du four doivent pouvoir supporter cette charge thermique directe et continue tout en contribuant à répartir la chaleur uniformément.

Contrôle précis du processus

Un système de contrôle de la température sophistiqué, utilisant généralement des thermocouples et un régulateur PID, gère les éléments chauffants. Ce système repose sur la stabilité et la prévisibilité de la structure physique du four. L'excellente isolation permet au contrôleur d'apporter des ajustements précis à la puissance, garantissant que la température interne reste précisément au point de consigne sans pics de puissance constants et inefficaces.

Comprendre les compromis clés

Le choix ou la conception d'un four implique un équilibre entre des priorités concurrentes. Comprendre ces compromis est essentiel pour sélectionner l'équipement approprié pour une tâche spécifique.

Coût des matériaux vs. Température maximale

Alors que l'acier inoxydable standard convient à de nombreuses applications, le traitement de matériaux comme les alliages de titane à très hautes températures peut nécessiter des alliages haute température plus exotiques et coûteux (par exemple, Inconel). Ceux-ci offrent une résistance supérieure et une meilleure résistance à la corrosion à des températures extrêmes, mais leur coût initial est nettement plus élevé.

Performance de l'isolation vs. Espace utilisable

L'augmentation de l'épaisseur de l'isolation en fibre céramique ou en silicate d'aluminium améliorera l'efficacité énergétique et la stabilité de la température. Cependant, cela réduit directement le volume de travail interne du four. Un équilibre doit être trouvé entre l'efficacité opérationnelle et la taille physique des pièces que vous devez traiter.

Pureté de l'atmosphère vs. Complexité de l'étanchéité

Le maintien d'une atmosphère de très haute pureté avec une contamination minimale nécessite des technologies et des matériaux d'étanchéité avancés et souvent coûteux. Pour les processus où une légère variation atmosphérique est acceptable, une conception d'étanchéité plus simple et plus économique peut être utilisée.

Faire le bon choix pour votre objectif

Votre application spécifique de recuit ou de brasage déterminera la configuration idéale du four.

- Si votre objectif principal est le recuit à usage général des aciers standard : Un four avec une structure robuste en acier inoxydable et une isolation en fibre céramique de qualité est un choix rentable et très performant.

- Si vous travaillez avec des alliages réactifs ou si vous avez besoin de très hautes températures : Vous devez investir dans un four construit avec des alliages spéciaux haute température et un système d'étanchéité haute performance pour assurer l'intégrité du processus.

- Si l'efficacité énergétique et la précision du processus sont vos principales priorités : Recherchez un four avec une isolation épaisse et multicouche (comme les fibres de silicate d'aluminium) et un système de contrôle PID moderne et bien réglé pour minimiser le gaspillage d'énergie.

Comprendre ces choix de matériaux vous permet de sélectionner un four qui fournit non seulement de la chaleur, mais aussi l'environnement précis, stable et contrôlé dont votre processus a besoin.

Tableau récapitulatif :

| Composant | Matériaux clés | Fonction principale |

|---|---|---|

| Enveloppe extérieure | Acier allié à haute température, Acier inoxydable | Assure l'intégrité structurelle et la résistance aux contraintes thermiques |

| Couche d'isolation | Fibres céramiques, Fibres de silicate d'aluminium | Garantit l'efficacité thermique et l'économie d'énergie |

| Chambre du four et joints | Alliages spécialisés, Structures d'étanchéité fiables | Maintient l'intégrité de l'atmosphère et empêche les fuites de gaz |

Prêt à optimiser vos processus de recuit avec une solution de four sur mesure ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures