En bref, un four dentaire à céramique est conçu de manière experte pour le traitement des céramiques dentaires conventionnelles et délicates. Ces fours sont l'outil de choix pour la cuisson, l'émaillage et le glaçage des couches de porcelaine sur les restaurations telles que les couronnes en métal-céramique (PFM) et certaines couronnes tout-céramique qui ne nécessitent pas de traitement à haute température.

La distinction essentielle à comprendre est qu'un four à céramique standard est un outil de finition pour l'esthétique, et non un outil de production pour les noyaux à haute résistance. Il excelle dans les cycles précis à basse température nécessaires pour obtenir une couleur et une translucidité réalistes dans la porcelaine, mais il ne peut pas effectuer le frittage à haute température requis pour des matériaux comme la zircone.

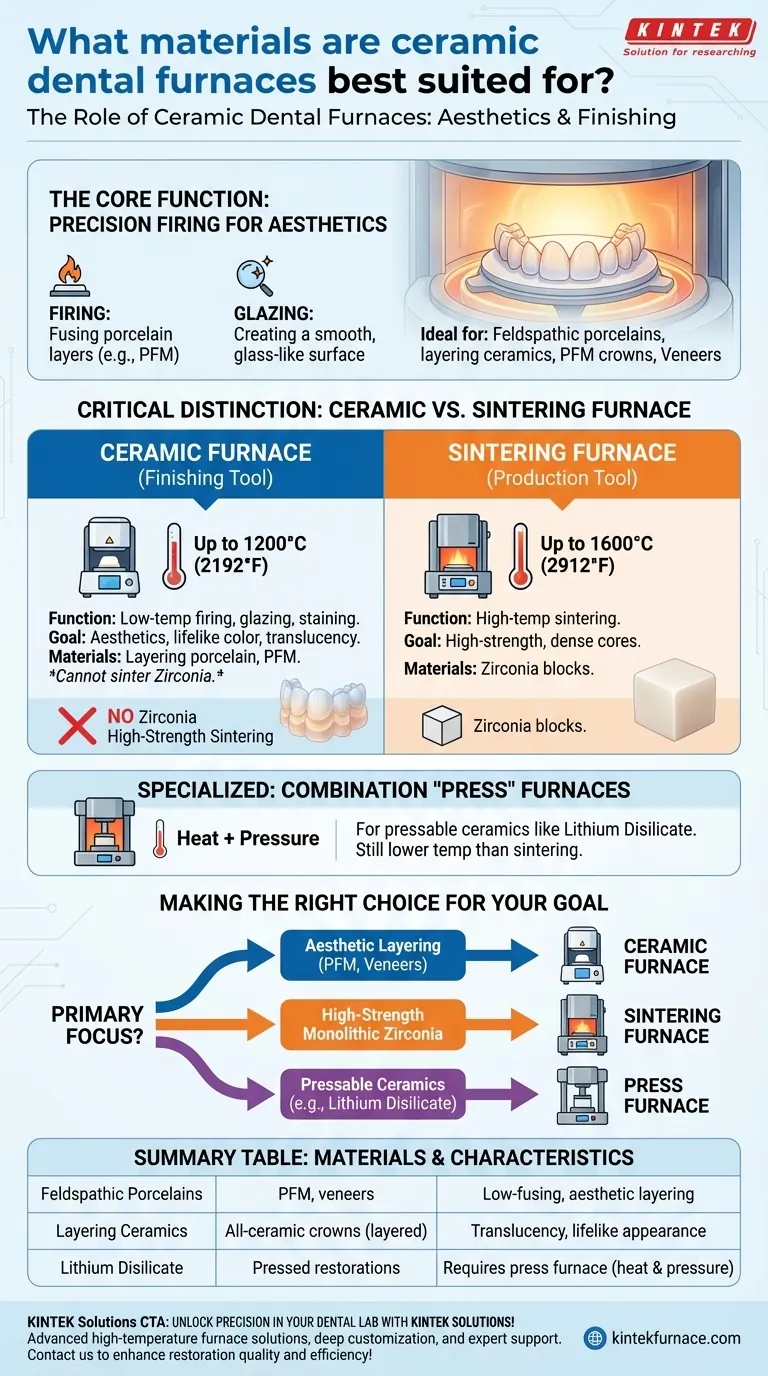

La fonction principale : Cuisson de précision pour l'esthétique

Un four à céramique n'est pas utilisé pour créer la force fondamentale d'une restauration à partir d'un bloc brut. Son rôle intervient plutôt au stade de la finition, où l'art et la précision sont primordiaux.

Ce que signifient « Cuisson » (Firing) et « Émaillage » (Glazing)

Dans ce contexte, la cuisson (firing) fait référence au chauffage des couches de poudre de porcelaine appliquée jusqu'à ce qu'elles fusionnent et adhèrent à la structure sous-jacente (métal ou noyau céramique).

L'émaillage (glazing) est le cycle de cuisson final, souvent à une température spécifique, qui crée une surface lisse, vitreuse et non poreuse sur la restauration, imitant l'éclat de l'émail dentaire naturel.

Matériaux idéaux : Céramiques de superposition

Les fours à céramique sont mieux adaptés aux porcelaines feldspathiques et aux autres céramiques de superposition à faible point de fusion. Ce sont les matériaux utilisés pour construire la forme et la couleur finales d'une restauration.

Cela rend le four essentiel pour la fabrication de :

- Couronnes et bridges en métal-céramique (PFM)

- Facettes en porcelaine feldspathique

- Couronnes tout-céramique qui utilisent une technique de superposition sur un noyau préfabriqué séparé

Four à céramique contre four de frittage : Une distinction cruciale

Confondre un four à céramique avec un four de frittage est une erreur courante et coûteuse. Ils servent des objectifs fondamentalement différents et fonctionnent dans des plages de température complètement différentes.

La plage de température définit la fonction

Un four à céramique fonctionne à une température plus basse, généralement jusqu'à 1200°C (2192°F). C'est parfait pour le processus délicat de fusion des couches de porcelaine sans déformer la structure sous-jacente.

Un four de frittage, en revanche, doit atteindre des températures beaucoup plus élevées, souvent jusqu'à 1600°C (2912°F). Cette chaleur intense est nécessaire pour transformer un bloc de zircone pré-fraisé et crayeux en une restauration finale monolithique, dense et à haute résistance.

Le rôle des fours à presser « combinés »

Certains fours à céramique spécialisés sont des fours « combinés » ou « à presser ». En plus des cycles de cuisson, ils utilisent la pression et la chaleur pour presser des matériaux comme le disilicate de lithium dans un moule. Bien qu'ils traitent un matériau différent, ils fonctionnent toujours à une température inférieure à celle d'un four de frittage de zircone.

Comprendre les compromis

Choisir le bon four, c'est faire correspondre la technologie au matériau et au résultat souhaité.

Limitation : Pas de frittage à haute résistance

La principale limitation est claire : un four à céramique standard ne peut pas fritter la zircone. Tenter de le faire ne permettra pas d'atteindre la densité et la résistance requises, ce qui entraînera une restauration cliniquement inutilisable.

Avantage : Contrôle esthétique inégalé

La plage de température plus basse du four et ses cycles de chauffage précis et programmables offrent aux techniciens un contrôle inégalé sur l'esthétique finale. Cela permet d'obtenir les résultats multicouches et polychromes qui définissent la dentisterie cosmétique haut de gamme.

Avantage : Coût et encombrement

Les fours à céramique sont généralement plus compacts, plus économes en énergie et moins coûteux que leurs homologues de frittage à haute température. Cela en fait un outil rentable et essentiel pour tout laboratoire ou cabinet axé sur le travail de la porcelaine.

Faire le bon choix pour votre objectif

Pour sélectionner l'équipement approprié, vous devez d'abord définir le principal type de restaurations que vous avez l'intention de produire.

- Si votre objectif principal est la superposition esthétique pour les PFM ou les facettes feldspathiques : Un four à céramique traditionnel est votre outil essentiel pour la cuisson et l'émaillage.

- Si votre objectif principal est de produire des couronnes monolithiques en zircone à haute résistance : Vous avez absolument besoin d'un four de frittage à haute température ; un four à céramique ne peut pas accomplir cette tâche.

- Si votre objectif principal est de créer des restaurations à partir de céramiques pressables (par exemple, disilicate de lithium) : Vous avez besoin d'un four « combiné » ou « à presser » spécifique qui intègre à la fois des capacités de chauffage et de pression.

Comprendre cette différence fondamentale de fonction garantit que vous investissez dans la bonne technologie pour garantir la qualité et la durabilité de chaque restauration.

Tableau récapitulatif :

| Type de matériau | Cas d'utilisation idéaux | Caractéristiques clés |

|---|---|---|

| Porcelaines feldspathiques | Couronnes PFM, facettes feldspathiques | Faible point de fusion, idéal pour la superposition des couleurs et l'esthétique |

| Céramiques de superposition | Couronnes tout-céramique avec superposition | Confère translucidité et apparence réaliste |

| Disilicate de lithium (dans les fours à presser) | Restaurations pressées | Nécessite des fours combinés avec pression et chaleur |

Débloquez la précision dans votre laboratoire dentaire avec les solutions KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec des porcelaines esthétiques ou que vous ayez besoin de configurations de fours sur mesure, nous fournissons des performances fiables et un support expert. Contactez-nous dès aujourd'hui pour améliorer la qualité et l'efficacité de vos restaurations !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité