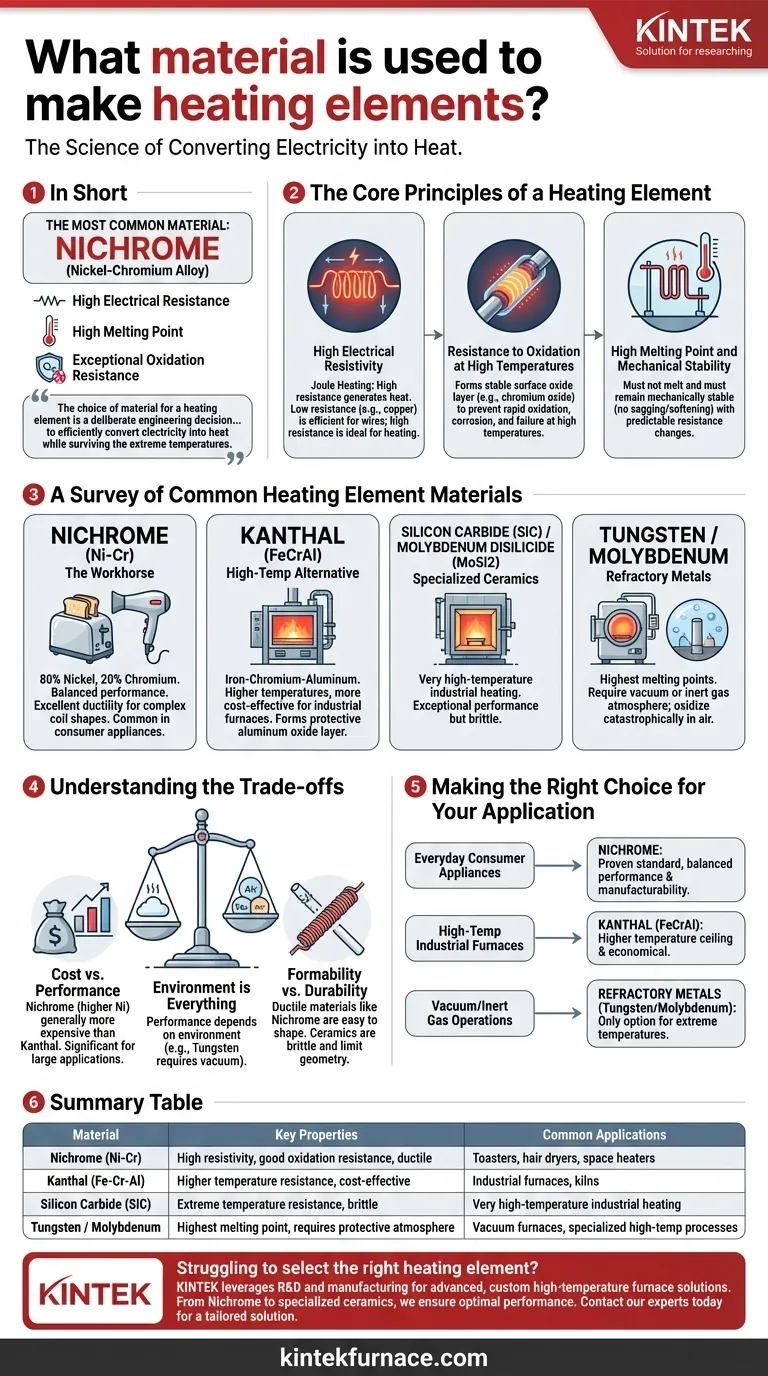

En bref, le matériau le plus couramment utilisé pour les éléments chauffants est le Nichrome, un alliage composé principalement de nickel et de chrome. Cet alliage spécifique est privilégié car il possède une combinaison unique de haute résistance électrique, d'un point de fusion élevé et d'une capacité exceptionnelle à résister à l'oxydation lorsqu'il est chauffé au rouge.

Le choix du matériau pour un élément chauffant n'est pas arbitraire ; c'est une décision d'ingénierie délibérée. Le défi principal est de trouver une substance capable de convertir efficacement l'électricité en chaleur tout en survivant aux températures extrêmes et au stress oxydatif de son propre fonctionnement.

Les principes fondamentaux d'un élément chauffant

Pour comprendre pourquoi certains matériaux sont utilisés, nous devons d'abord comprendre les exigences fondamentales pour convertir l'électricité en chaleur contrôlée. Le matériau idéal doit maîtriser trois défis physiques.

Haute résistivité électrique

Un élément chauffant fonctionne selon un principe appelé chauffage Joule. Lorsqu'un courant électrique traverse un matériau avec une résistance, l'énergie électrique est convertie en énergie thermique, ou chaleur.

Les matériaux à faible résistance, comme le cuivre, sont excellents pour les fils car ils transfèrent l'électricité efficacement avec une perte de chaleur minimale. Pour un élément chauffant, l'inverse est souhaité. Un matériau à haute résistance est nécessaire pour générer de la chaleur efficacement.

Résistance à l'oxydation à haute température

C'est la propriété la plus critique. La plupart des métaux, lorsqu'ils sont chauffés à des centaines ou des milliers de degrés en présence d'air, réagissent rapidement avec l'oxygène — ils s'oxydent, se corrodent et tombent rapidement en panne.

Les meilleurs matériaux pour éléments chauffants, comme le Nichrome, forment une couche d'oxyde mince, stable et adhérente à leur surface (oxyde de chrome, dans ce cas). Cette couche agit comme une peau protectrice, empêchant une oxydation supplémentaire et permettant à l'élément de fonctionner pendant des milliers d'heures à des températures élevées.

Point de fusion élevé et stabilité mécanique

Le matériau ne doit évidemment pas fondre à sa température de fonctionnement. Il doit également rester mécaniquement stable, ce qui signifie qu'il ne doit pas devenir trop mou, s'étirer ou s'affaisser d'une manière qui le ferait échouer.

Enfin, sa résistance doit rester relativement constante à mesure que sa température change. Cela garantit que la production de chaleur est prévisible et stable tout au long de son cycle de fonctionnement.

Un aperçu des matériaux courants pour éléments chauffants

Bien que le Nichrome soit le plus célèbre, différentes applications exigent différents matériaux, chacun offrant un équilibre unique de propriétés.

Le cheval de bataille : Nichrome (Nickel-Chrome)

Composé d'environ 80 % de nickel et 20 % de chrome, le Nichrome est le choix par défaut pour une vaste gamme d'appareils grand public et commerciaux comme les grille-pain, les sèche-cheveux et les radiateurs d'appoint.

Sa popularité découle de son excellent équilibre entre haute résistivité, forte résistance à l'oxydation et bonne ductilité, ce qui lui permet d'être facilement étiré en fil et formé en bobines.

L'alternative haute température : Kanthal (FeCrAl)

Kanthal est un nom commercial pour une famille d'alliages de fer-chrome-aluminium. Ces matériaux peuvent supporter des températures encore plus élevées que le Nichrome et sont souvent un choix plus économique pour les applications exigeantes.

Ils sont la norme pour les fours électriques industriels et les fours à haute température. Leurs performances supérieures proviennent de la formation d'une couche d'oxyde d'aluminium hautement protectrice.

Matériaux spécialisés pour conditions extrêmes

Pour les applications dépassant les capacités du Nichrome ou du Kanthal, les ingénieurs se tournent vers des matériaux encore plus exotiques.

- Le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2) sont des matériaux céramiques utilisés dans le chauffage industriel à très haute température, offrant des performances exceptionnelles mais avec plus de fragilité.

- Le tungstène et le molybdène sont des métaux réfractaires avec des points de fusion extrêmement élevés. Cependant, ils s'oxydent de manière catastrophique à l'air libre à haute température et doivent être utilisés sous vide ou dans une atmosphère de gaz inerte protecteur.

Comprendre les compromis

Il n'y a pas de "meilleur" matériau unique ; il n'y a que le meilleur matériau pour un travail spécifique. Le choix implique toujours d'équilibrer des facteurs concurrents.

Coût vs. Performance

Le Nichrome, contenant un pourcentage élevé de nickel, est généralement plus cher que les alliages Kanthal (FeCrAl). Pour un appareil simple, ce coût peut être négligeable, mais pour un grand four industriel, la différence peut être substantielle.

L'environnement est primordial

La performance d'un matériau dépend entièrement de son environnement de fonctionnement. Le tungstène est l'un des éléments chauffants les plus performants disponibles, mais il est rendu inutile dans un environnement riche en oxygène. Le graphite est un excellent conducteur mais brûlera à l'air.

Formabilité vs. Durabilité

Les matériaux ductiles comme le Nichrome sont faciles à fabriquer en formes de bobines complexes nécessaires à de nombreux appareils. En revanche, les alternatives plus performantes comme le Kanthal ou les éléments céramiques peuvent être plus fragiles et plus difficiles à travailler, limitant leurs possibilités géométriques.

Faire le bon choix pour votre application

Le processus de sélection commence toujours par la définition des exigences opérationnelles.

- Si votre objectif principal est les appareils électroménagers quotidiens : Le Nichrome est la norme industrielle éprouvée, offrant un superbe équilibre entre performance, fabricabilité et fiabilité.

- Si votre objectif principal est les fours industriels à haute température : Les alliages Kanthal (FeCrAl) offrent un plafond de température de fonctionnement plus élevé et sont souvent le choix le plus économique.

- Si votre objectif principal est de fonctionner sous vide ou dans un gaz inerte : Les métaux réfractaires comme le tungstène et le molybdène sont les seules options viables pour atteindre des températures extrêmes.

En fin de compte, la sélection d'un matériau pour élément chauffant est une décision d'ingénierie qui équilibre les lois de la physique avec les exigences de l'application.

Tableau récapitulatif :

| Matériau | Propriétés clés | Applications courantes |

|---|---|---|

| Nichrome (Ni-Cr) | Haute résistivité, bonne résistance à l'oxydation, ductile | Grille-pain, sèche-cheveux, radiateurs d'appoint |

| Kanthal (Fe-Cr-Al) | Résistance à des températures plus élevées, économique | Fours industriels, fours de potier |

| Carbure de silicium (SiC) | Résistance aux températures extrêmes, fragile | Chauffage industriel à très haute température |

| Tungstène / Molybdène | Point de fusion le plus élevé, nécessite une atmosphère protectrice | Fours sous vide, procédés spécialisés à haute température |

Vous avez du mal à choisir le bon élément chauffant pour votre processus à haute température ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées et personnalisées. Que votre application nécessite un four à moufle standard ou un système CVD/PECVD personnalisé complexe, nos experts vous aideront à sélectionner et à intégrer le matériau d'élément chauffant parfait — du Nichrome aux céramiques spécialisées — pour garantir des performances, une longévité et une efficacité optimales.

Contactez nos experts en chauffage dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir une solution sur mesure.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie